GIA CÔNG BÁNH RĂNG (GEAR MANUFACTURING)

Bánh răng được sản xuất như thế nào?

Trong bối cảnh gia công bánh răng thay đổi, việc lựa chọn phương pháp gia công và dụng cụ bánh răng hiệu quả và chính xác nhất là điều cần thiết. Chi tiết và quy trình sản xuất cũng như quy mô lô quyết định việc lựa chọn dụng cụ và phương pháp gia công bánh răng.

Gia công bánh răng được thực hiện trong quá trình giai đoạn phôi mềm, trong đó thách thức thường là gần đạt được dung sai kích thước. Chuẩn bị cẩn thận cho giai đoạn tôi cứng dẫn đến nguyên công tiện cắt đứt tương đối đơn giản, tiếp theo là gia công cứng bánh răng. Khi tiện cắt dứt, gia công có thể tính toán trước và độ bóng bề mặt tốt là điều cần thiết. Tất cả điều này nên được kết hợp với hiệu quả chi phí.

Quy trình gia công bánh răng sẽ thay đổi đáng kể do xuất hiện phương tiện chạy động cơ điện, thiết kế hộp số mới và nhu cầu vừa linh hoạt vừa hiệu quả cùng một lúc. Trọng tâm sẽ rời từ các máy công cụ bánh răng thông thường phổ biến và thay vào đó là các gia công đa chức năng các bộ phận bánh răng/trục spline sẽ trở thành tiêu chuẩn. Xọc răng (power skiving) sẽ được chú trọng vì nó sẽ thay thế việc tạo hình, chuốt (broaching) và lăn (rolling) trục spline, cùng với phay lăn răng (hobbing) sẽ được sử dụng ở một mức độ nào đó.

Chất lượng bánh răng:

Các bánh răng thường được phân loại theo tiêu chuẩn quy định các yêu cầu về dung sai đối với bánh răng sau khi gia công. Tiêu chuẩn phổ biến nhất để phân loại bánh răng trụ là DIN 3962, trong đó các thông số bánh răng khác nhau được đo và phân loại theo thang điểm 1 – 12. Các tiêu chuẩn riêng khác cũng rất phổ biến, nhưng tất cả chúng đều có ít nhiều các thông số đánh giá giống như tiêu chuẩn DIN 3962.

Loại chất lượng bánh răng thường được xác định bởi các yêu cầu chi tiết và phụ thuộc vào khu vực ứng dụng của bánh răng.

Các yêu cầu khác cho chất lượng bánh răng tốt là:

– Dụng cụ chất lượng cao.

– Bề mặt tiếp xúc sạch.

– Độ đảo cả trên dụng cụ và phôi nhỏ nhất.

– Gá kẹp ổn định.

– Máy chính xác và ổn định.

Ứng dụng sản xuất bánh răng như thế nào?

Biên dạng dụng cụ bánh răng thường cần được điều chỉnh cho phù hợp với bánh răng cụ thể. Điều này có nghĩa là kích thước và hình dạng của khe hở răng phải hoàn toàn khớp với dụng cụ.

Những cân nhắc quan trọng khi đặt hàng mua một dụng cụ phay bánh răng:

– Kích thước mô-đun.

– Góc áp lực.

– Biên dạng răng của bánh răng (độ lồi lõm, độ lõm của đỉnh hoặc vát đỉnh ren).

– Yếu tố sửa đổi thêm.

– Đường kính đỉnh và chân ren.

– Góc xoắn.

– Yêu cầu chất lượng bánh răng.

– Phạm vi đường kính dao có thể gia công (tối thiểu – tối đa).

– Loại và kích thước của khớp nối.

Tốt hơn là nên có một bản vẽ bánh răng hoàn chỉnh và cung cấp tất cả các thông tin cần thiết.

Phương pháp sản xuất bánh răng:

Những công nghệ cắt mới này sắp chuyển đổi ngành sản xuất bánh răng. Cách các nhà sản xuất phản ứng với sự thay đổi công nghệ này như thế nào sẽ định hình tương lai của bối cảnh cạnh tranh. Các phương pháp sản xuất bánh răng bao gồm:

– InvoMilling™.

– Bào răng.

– Phay đĩa cho khối lượng vừa và nhỏ.

– Phay lăn răng.

InvoMilling™

InvoMilling™ là gì?

Gia công bánh răng thường yêu cầu các dụng cụ chuyên dụng cho biên dạng bánh răng cụ thể. InvoMilling™ là một quy trình gia công các bánh răng trục, các đường trục và các bánh răng côn thẳng cho phép phay 1 nhóm bánh răng trên các máy công cụ tiêu chuẩn. Bằng cách thay đổi chương trình CNC thay vì thay đổi dao, một bộ dao có thể được sử dụng cho nhiều biên dạng bánh răng. Các chi tiết hoàn chỉnh có thể được gia công trong một lần gá kẹp bằng máy đa năng hoặc trung tâm gia công năm trục; do đó, InvoMilling™ có thể giảm thời gian sản xuất và rút ngắn đáng kể tổng thời gian sản xuất.

Ưu điểm của InvoMilling™:

– Tính linh hoạt – cùng một dụng cụ cho nhiều biên dạng bánh răng.

– Gia công bánh răng trên máy năng và trung tâm gia công năm trục.

– Các chi tiết hoàn thành trong một máy và một lần gá kẹp.

– Thân thiện với môi trường hơn – chạy khô, không sử dụng dầu cắt gọt.

Khi nào nên sử dụng quy trình InvoMilling™:

– Dùng để gia công các bánh răng trục ngoài và trục quay, bánh răng xoắn kép, bánh răng hĩnh chữ V và bánh răng côn thẳng.

– Khi các bộ phận bánh răng cần được sản xuất mà không cần các dụng cụ hoặc máy móc chuyên dụng.

– Khi thời gian giao hàng nhanh cần được ưu tiên.

– Có thể được sử dụng có hoặc không có hiệu chỉnh sườn.

– Phạm vi mô-đun: 0,8 ‒ 100.

– Từ thô đến tinh.

– Dùng cho sản xuất hàng loạt vừa và nhỏ.

Cách áp dụng InvoMilling™ để gia công bánh răng:

Xem video để biết cách tạo chương trình CNC hoàn chỉnh bằng phần mềm InvoMilling™ CAD/CAM theo ba bước đơn giản:

1.Xác định hình dạng bánh răng của bạn bằng cách nhập dữ liệu bánh răng từ bản vẽ chi tiết của bạn.

2.Chọn chiến lược gia công của bạn, thêm các hoạt động gia công thô, tinh và chọn các dụng cụ sẽ được sử dụng từ thư viện dụng cụ.

3.Mô phỏng quy trình gia công để xác minh đường chạy dao trước khi tự động tạo chương trình CNC cho máy của bạn.

Bào răng:

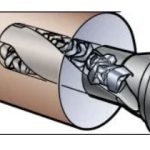

Bào răng (Skiving) là gì?

Bào răng (Power skiving) là một quy trình cắt liên tục nhanh hơn gấp nhiều lần so với tạo hình và linh hoạt hơn so với chuốt. Mặc dù power skiving như một khái niệm đã xuất hiện hơn một thế kỷ, nhưng phải đến gần đây, sự phát triển của nó mới có một bước ngoặt mới. Nhờ sự phát triển nhanh chóng của các loại tráng kiện và cứng cáp hơn cũng như các trục chính tiêu chuẩn hóa, việc sử dụng rộng rãi hơn máy bào công suất lớn giờ đây đang nhanh chóng trở thành hiện thực.

Bào răng công suất có thể được áp dụng cho cả bánh răng bên trong và bên ngoài cũng như trục bánh răng, nhưng nó đặc biệt hiệu quả khi gia công bánh răng bên trong. Phương pháp này hoạt động đặc biệt tốt trong sản xuất hàng loạt, trong đó thời gian sản xuất ngắn là yếu tố quyết định. Đối với sản xuất hàng loạt vừa và nhỏ, nên sử dụng công nghệ InvoMilling™ linh hoạt.

Ưu điểm của bào răng công suất (power skiving):

– Một lần thiết lập gia công, giúp rút ngắn thời gian sản xuất, cải thiện chất lượng chi tiết và giảm chi phí xử lý và vận chuyển.

– Có khả năng gia công bánh răng gần góc vai, cho phép tự do hơn trong thiết kế chi tiết.

– Thân thiện với môi trường và người vận hành.

– Gia công rất hiệu quả trong điều kiện khô ráo.

– Giảm đáng kể tổng thời gian sản xuất so với các quy trình chuốt, định hình và phay lăn răng.

– Gia công chi tiết có thể quản lý và tính toán trước được.

– Chất lượng chi tiết đạt được ngang bằng hoặc tốt hơn so với những giải pháp phay bánh răng tương đương.

– Có thể được áp dụng trong các máy chuyên dụng, máy đa năng và trung tâm gia công.

Khi nào thì sử dụng gia công bằng bào công suất (power skiving):

– Bánh răng bên trong, bên ngoài và trục bánh răng.

– Bánh răng trụ và bánh răng xoắn.

– Gia công bánh răng thô đến tinh.

Gia công bánh răng bằng dao phay đĩa:

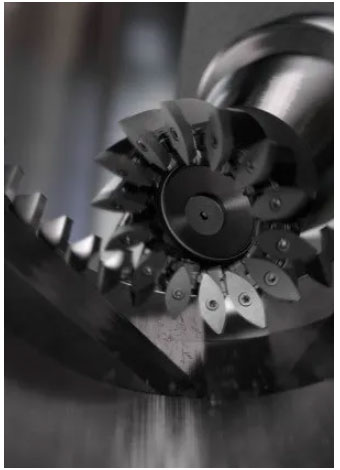

Phay bánh răng bằng dao phay đĩa là gì?

Phay đĩa là một quá trình trong đó mỗi lần cắt một rãnh răng. Các phương pháp phay đĩa dễ dàng được áp dụng trong các trung tâm gia công, máy đa năng và trung tâm tiện, giúp có thể gia công các bánh răng hoàn chỉnh trong một lần gá kẹp. Thay vào đó, các trục bánh răng thường được sản xuất bằng máy móc hoặc thiết bị phụ có thể được gia công trong nhà bằng các máy móc hiện có khi sử dụng công nghệ phay đĩa. Do đó, việc phay đĩa không cần đầu tư ban đầu lớn.

Ưu điểm phay bánh răng đĩa:

– Phay trục bánh răng trong các trung tâm gia công, máy đa năng và trung tâm tiện.

– Chi phí đầu tư thấp.

– Gia công trục bánh răng trong các máy hiện có thay vì đầu tư vào máy phay lăn răng.

– Ít thời gian và chi phí dành cho vận chuyển.

– Không cần di chuyển chi tiết giữa các máy hoặc xưởng.

– Không cần mài lại và phủ lại dụng cụ bằng thép tốc độ cao (HSS)

– Tốc độ cắt cao.

– Có khả năng phay các vật liệu khó gia công.

– Gia công khô giúp giảm thời gian thực hiện và chi phí làm mát, đồng thời thân thiện với môi trường và công nhân hơn.

– Giải pháp tiết kiệm chi phí cho quy mô lô vừa và nhỏ.

Khi nào nên sử dụng dao phay bánh răng đĩa:

– Bánh răng bên ngoài.

– Gia công bánh răng thô đến tinh.

– Tất cả các loại máy.

– Gia công khô.

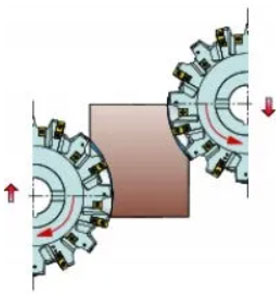

Phay thuận Phay nghịch

Phay lăn răng (Gear Hobbing):

Phay lăn răng là gì?

Phay lăn răng là một quy trình sản xuất bánh răng trong đó các răng của bánh răng được tạo ra thông qua một loạt vết cắt bằng dụng cụ cắt xoắn ốc. Dao phay và bánh răng được quay liên tục cho đến khi cắt hết các răng. Phay lăn răng chỉ có thể thực hiện được với các bánh răng bên ngoài.

Ưu điểm của phay lăn răng:

– Giảm tổng chi phí trên mỗi bánh răng so với các dụng cụ thép gió.

– Tốc độ cắt cao.

– Tuổi thọ công cụ dài hơn, giảm thời gian chết.

– Lắp ghép và xử lý dụng cụ dễ dàng và có thể lặp lại.

– Không có chi phí mài lại hoặc phủ lại.

Khi nào nên sử dụng phay lăn răng:

– Gia công thô, bán tinh, tinh.

– Biên dạng bánh răng theo tiêu chuẩn DIN 3972-2.

– Phạm vi mô-đun: 3 – 10.

– Máy phay lăn răng, máy đa năng, máy 5 trục.

Làm thế nào để áp dụng phay lăn răng:

– Tất cả các răng cắt phoi khác nhau. Tuổi thọ của dụng cụ bị giới hạn bởi những vết cắt nặng nhất và phoi dày nhất. Để đánh giá độ dày phoi, hãy tính toán hex độ dày phoi tối đa để xác định tốc độ bước tiến dọc trục. Hex lớn nhất được tính theo phương trình của Hoffmeister

hex tối đa khuyến nghị = 0,18–0,22 mm (0,007–0,009 inch).

– Sử dụng dịch chuyển lăn răng nếu có thể để cải thiện tuổi thọ của dụng cụ.

– Phay khô thích hợp hơn với dụng cụ hợp kim (cacbua) và sẽ mang lại tuổi thọ dụng cụ tốt hơn so với phay ướt.

– Nếu có thể, hãy sử dụng phay thuận để có tuổi thọ dụng cụ tốt hơn.

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!