PHAY LỖ VÀ PHAY HỐC/KHOANG (MILLING HOLES AND CAVITIES/POCKETS)

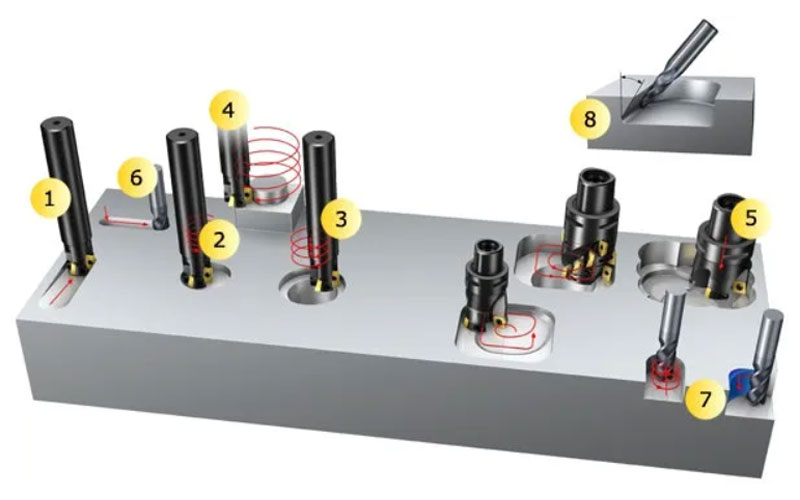

Phay lỗ và phay hốc bao gồm các nguyên công sau:

- Phay thẳng dốc xuống theo 2 trục (Two-axis ramping linear).

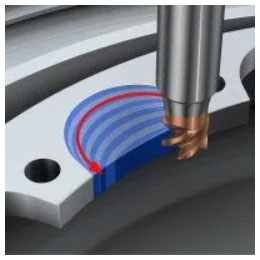

- Phay dốc xuống theo vòng tròn (Circular ramping).

- Phay mở rộng lỗ (Widening a hole).

- Phay thẳng dôc xuống hoặc phay tròn bên ngoài (Circular external milling or ramping).

- Phay cắm thẳng xuống (Plunge milling).

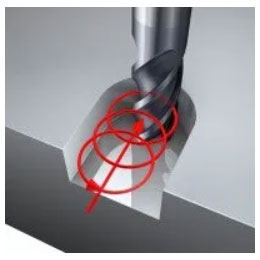

- Phay mổ (Peck milling).

- Phay cắt lát (Slicing methods).

- Phay đóng hốc hoặc góc nghiêng (Closed pockets or angles).

Phay lỗ: tạo lỗ

– Tạo các lỗ trong một phôi nguyên khối.

– Mở rộng một lỗ hoặc một khoang.

– Phay mở/mở rộng khoang hoặc hốc.

Tạo các lỗ từ một phôi nguyên khối:

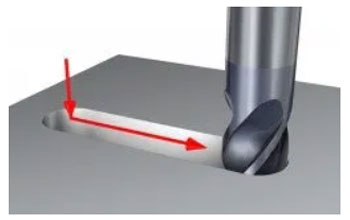

Phay thẳng dốc xuống

Phay mổ

Phay mở một rãnh:

Khi phay một lỗ, phay thẳng dốc xuống (đồng thời 2 trục) luôn được ưu tiên hơn so với phay mổ.

Phay mổ là một phương pháp phay lỗ thay thế, nhưng nó thường tạo ra phoi dài và tạo ra lực cắt không mong muốn trên dao cắt.

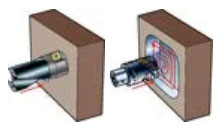

Phay mở một lỗ hoặc một hốc:

Khoan

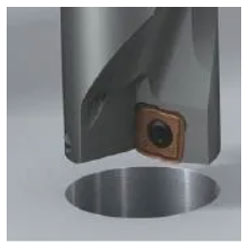

Phay dốc xuống tròn

Phay dốc xuống một khoang

Khoan là phương pháp truyền thống và nhanh nhất để tạo lỗ, nhưng việc bẻ phoi có thể là một thách thức đối với một số vật liệu. Nó cũng thiếu tính linh hoạt để tạo ra các đường kính khác nhau và hình dạng không tròn.

Phay dốc xuống tròn (đồng thời 3 trục) là một phương pháp kém năng suất hơn so với khoan lỗ, nhưng có thể là một phương pháp thay thế tốt trong các trường hợp sau:

– Phay tạo lỗ có đường kính lớn khi công suất máy bị hạn chế.

– Sản xuất loạt nhỏ hơn. Quy tắc mẫu cho đường kính lớn hơn 25mm: phay tiết kiệm chi phí cho loạt đến xấp xỉ 500 lỗ.

– Khi gia công một khoảng kích thước lỗ được gia công.

– Không gian đài dao hạn chế để lưu trữ nhiều kích cỡ mũi khoan.

– Gia công lỗ không thông, khi yêu cầu đáy phẳng.

– Các chi tiết không cứng vững, thành mỏng.

– Cắt gián đoạn.

– Vật liệu khó khoan do bẻ phoi và thoát phoi.

– Không có dầu cắt.

– Khi phay hốc/khoảng (lỗ không tròn).

Lựa chọn phương pháp hốc/khoang – ví dụ

Mở một khoang/hốc:

|

|

||

| Khoan và phay tròn

|

Khoan và phay thẳng xuống

|

Phay dốc xuống tròn

|

| Ưu điểm:

+ Loại bỏ vật liệu cao đối với gia công lỗ không tròn. + Lựa chọn hàng đầu trong các chi tiết cấu trúc titan khung các bộ phận hàng không vũ trụ. Nhược điểm: – Yêu cầu máy ổn định. – Hút phoi – máy phay ngang. – Yêu cầu lập trình cẩn thận. |

Ưu điểm:

+ Giải quyết vấn đề trong các ứng dụng dụng cụ nhô ra dài. + Lập trình đơn giản phù hợp với máy đời cũ/máy nhiều trục. Nhược điểm: – Loại bỏ vật liệu thấp. |

Ưu điểm:

+ Giảm dụng cụ (không cần khoan). + Linh hoạt (sản xuất nhiều kích cỡ). + Không cần dung dịch cắt gọt = dùng tốt cho máy hở. + Phù hợp với mọi loại và cấu hình máy. Nhược điểm: – Ít năng suất hơn đối với các hốc lớn. |

| Sự lựa chọn cơ bản cho phay hốc. | Giải quyết vấn đề khi phần nhô ra dài. | Sự lựa chọn cơ bản cho các hốc sâu 3D. |

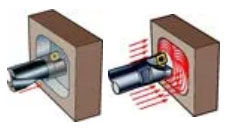

Mở rộng một lỗ hoặc một khoang:

Doa lỗ

Phay dốc tròn

Phay tròn

Mở rộng lỗ

Doa lỗ thường là phương pháp nhanh nhất, vì những lý do tương tự như khoan, nhưng phay lỗ đôi khi là một phương pháp thay thế tốt. Có thể sử dụng hai phương pháp phay thay thế: phay dốc xuống tròn (3 trục) hoặc phay tròn (2 trục). Phay dốc xuống tròn được ưu tiên khi lỗ sâu hơn ap lớn nhất hoặc trong các nguyên công dễ rung động. Ngoài ra, độ tròn/độ đồng tâm của lỗ trở nên tốt hơn khi phay dốc xuống (ramping), đặc biệt là với đầu nhô ra dài. Độ tròn sẽ được cải thiện nếu phôi gia công quay thay vì di chuyển dao phay theo đường tròn trong cả nguyên công phay và phay dốc tròn.

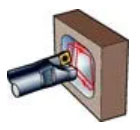

Mở rộng một khoang

Phay vai trong (internal shoulder milling) và phay cắm xuống (plunge milling) yêu cầu một lỗ bắt đầu và nên được so sánh với việc phay dốc xuống một khoang trực tiếp vào phôi nguyên khối.

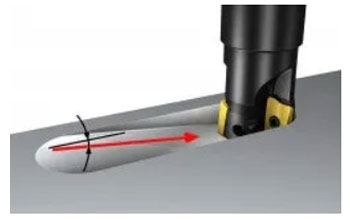

– Phay dốc xuống (ramping) (3 trục) là thuận lợi vì nó chỉ yêu cầu một dụng cụ và có thể tạo ra các hình dạng 3D, làm cho nó phù hợp cho việc phay biên dạng. Nếu áp dụng kỹ thuật bước tiến cao (nhẹ và nhanh), lực cắt sẽ được định hướng thuận lợi giúp giảm thiểu vấn đề rung động.

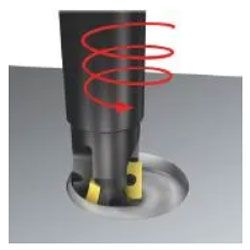

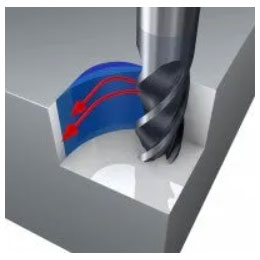

– Phay cắm xuống (plunge) thường giải quyết các vấn đề với phần nhô ra dài và/hoặc hốc sâu.

– Phay vai bên trong yêu cầu lập trình nhiều hơn so với phay cắm xuống, nhưng nó nhanh hơn.

Phay vai trong

Phay cắm xuống (plunge)

Phay phần còn lại (lượng dư còn lại):

Khi gia công thô của khoang hoàn thành, lược dư thường vẫn còn, đặc biệt là ở các góc. Phay cắm xuống với dao phay nhỏ hơn là một phương pháp để tiến gần hơn đến hình dạng hoàn thiện. Cắt lát (Slicing)(nhẹ và nhanh) là một kỹ thuật khác thường được sử dụng trong phay góc. Phay trochoidal là một loại kỹ thuật cắt lát cũng được sử dụng để phay rãnh, hốc, v.v…

Phay cắm vào các góc

Kỹ thuật cắt lát – nhẹ và nhanh

Cắt lát ở các góc

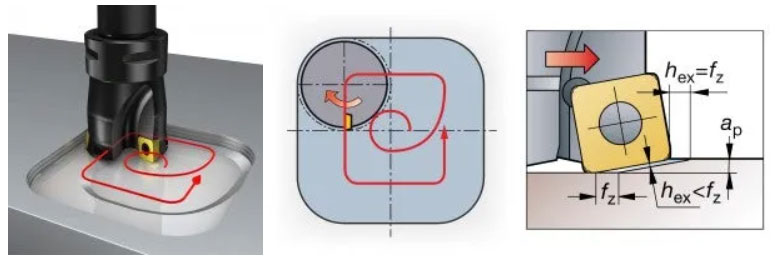

Phay trochoidal

Cách mở/mở rộng khoang hoặc hốc:

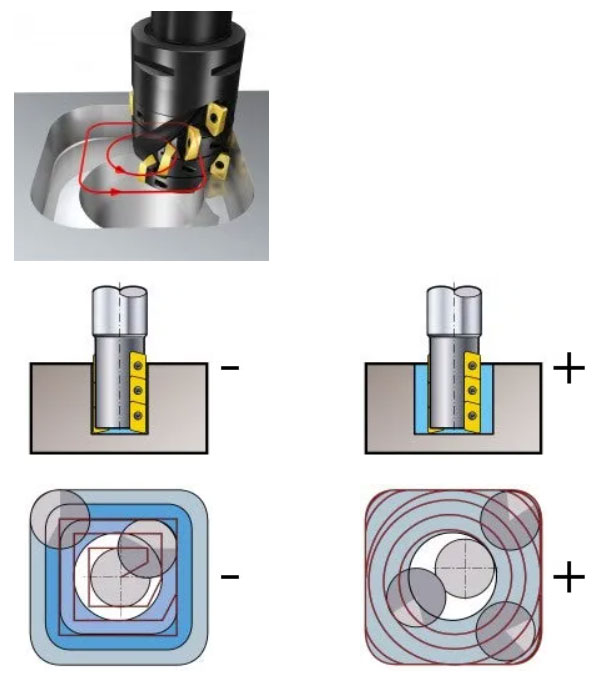

Có hai chiến lược rõ ràng:

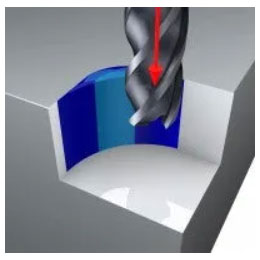

- Phay dốc tròn (3 trục) – ap nhỏ:

Sử dụng dao phay có góc vào nhỏ. Dao phay chíp dao tròn là một lựa chọn thay thế khác.

Kỹ thuật “nhẹ và nhanh” này mang lại tốc độ loại bỏ kim loại tuyệt vời và là lựa chọn đầu tiên cho các máy kém ổn định hơn (trục chính kiểu côn ISO 40) và khi khoang có hình dạng định hình, tức là khuôn dập và khuôn mẫu.

Lưu ý: Tránh gia công hoàn toàn so với vai 90°, vì ảnh hưởng của góc tiếp cận thấp sẽ bị mất, tức là chiều sâu cắt tăng lên đáng kể.

Thông số cắt:

– Đường kính dao phay tối đa = 1,5 bán kính góc chi tiết.

– Phay dốc tròn đến đạt chiều sâu – theo chiều ngược kim đồng hồ.

– Cuộn vào vết cắt tiếp theo.

– Cắt xuyên tâm – tối đa, ae = 70% Dc.

– Cắt dọc trục cho dao phay chíp dao tròn 25% iC.

– Bán kính đường chạy dao trong góc = Dc.

– Giảm bước tiến góc.

- Phay tròn (2 trục) – ap lớn:

Khoan một lỗ, sau đó đổi sang dao phay ngón hoặc dao phay lưỡi cắt dài. Một lĩnh vực ứng dụng điển hình được tìm thấy trong khung hàng không vũ trụ – gia công titan.

Gợi ý ứng dụng:

Đảm bảo thoát phoi tốt để tránh cắt lại phoi/ kẹt phoi:

– Trục chính nằm ngang (kiểu côn ISO 50) được ưu tiên.

– Cung cấp làm mát áp suất cao hoặc khí nén với chất làm mát phu từ trong dụng cụ.

– Dc không được lớn hơn 75% đường kính lỗ. Sử dụng đường cắt dọc trục lớn – tối đa ae = 2 x Dc.

Lỗ khoan phải được nhập theo đường tròn:

– Kiểm soát tương tác xuyên tâm, tối đa ae = 30% Dc.

Kiểm soát sự ăn khớp hướng tâm để giảm thiểu rung động ở các góc và tối đa hóa năng suất:

– Sử dụng bán kính lớn nhất có thể ở các góc, lập trình hình xoắn ốc.

– Sử dụng Dc lớn nhất có thể và phay hoàn toàn lượng dư còn lại riêng biệt không lớn hơn 1,5 x bán kính góc.

Bán kính góc nhỏ Lập trình biến hình xoắn ốc

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!