PHAY KHỎA MẶT (Face milling)

Nguyên công phay khỏa mặt bao gồm:

– Phay khỏa mặt thông dụng.

– Phay bước tiến cao.

– Phay khỏa mặt tải nặng.

– Phay tinh với chíp phay Wiper.

1. Phay khỏa mặt thông dụng:

1.1. Phay khỏa mặt thành công là gì?

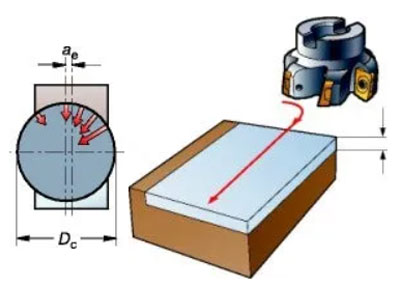

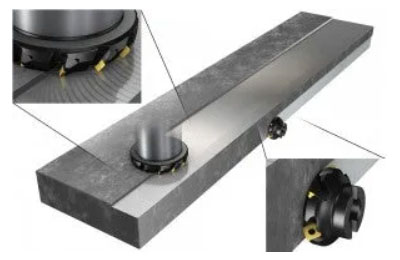

Phay khỏa mặt là nguyên công phay phổ biến nhất và có thể được thực hiện bằng nhiều loại dụng cụ khác nhau. Dao phay có góc vào 45º thường được sử dụng nhất, nhưng dao phay chíp tròn, dao phay vai vuông, dao phay cạnh và dao phay mặt cũng được sử dụng trong một số trường hợp nhất định. Chúng ta cần đảm bảo chọn đúng dao phay cho nguyên công, để có năng suất tối ưu (xem thông tin về lựa chọn công cụ bên dưới).

1.2. Lựa chọn dụng cụ cho phay khỏa mặt:

1.2.1. Tổng quan về dao phay mặt đầu

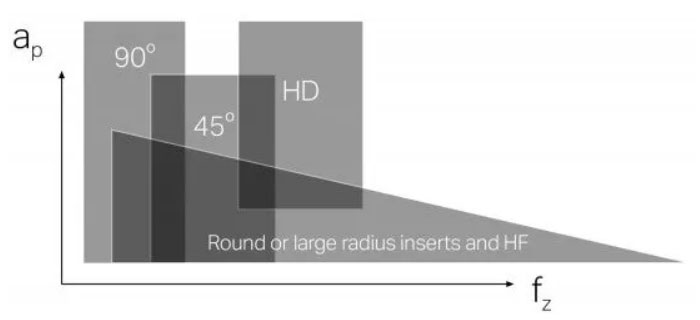

Biểu đồ dưới đây cho thấy vùng ứng dụng chính cho các dao phay khác nhau, xét theo chiều sâu cắt ap, và bước tiến trên mỗi răng fz.

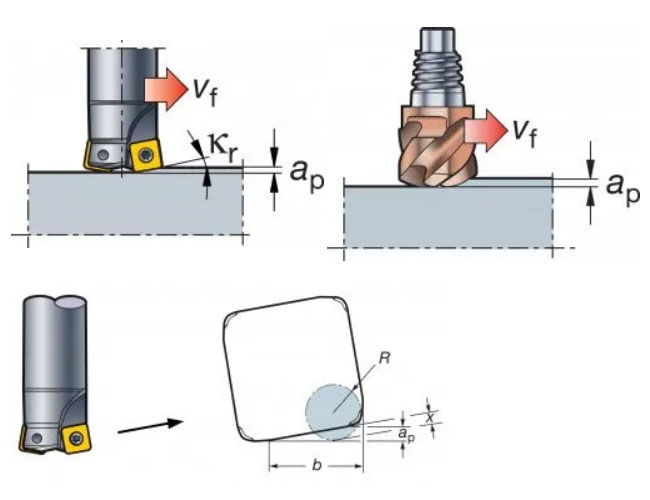

Hướng của lực cắt được tạo ra bởi các góc vào khác nhau đối với mỗi kiểu dao phay.

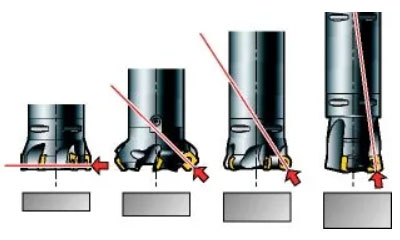

1.2.2 Dao phay khỏa mặt 10° – 65° và phay cắm xuống (plunge)

Nhiều loại dao này được sử dụng chủ yếu cho các nguyên công phay khỏa mặt, nhưng các dao có góc vào rất nhỏ thích hợp cho phay cắm xuống cũng thuộc nhóm này.

1.2.3 Dao phay khỏa mặt góc 45°

– Lựa chọn đầu tiên cho phay khỏa mặt chung.

– Giảm rung động trên phần nhô ra dài và gá đặt yếu.

– Hiệu ứng làm mỏng phoi cho phép tăng năng suất.

1.2.4 Dao phay khỏa mặt góc 90°

– Chi tiết thành mỏng.

– Các chi tiết cố định yếu.

– Hình học yêu cầu góc 90°.

1.2.5 Chíp dao phay tròn và dao phay bán kính lớn:

Dao phay chíp tròn rất linh hoạt, có khả năng tạo độ dốc tuyệt vời và được sử dụng cho cả nguyên công phay khỏa mặt đòi hỏi khắt khe, cũng như nguyên công phay biên dạng.

– Phay khỏa mặt thông dụng.

– Lưỡi cắt khỏe nhất.

– Nhiều cạnh cắt nhất trên mỗi chíp phay.

– Đặc biệt thích hợp cho phay các hợp kim chịu nhiệt, ISO S.

– Chu trình cắt mịn.

1.2.6 Lựa chọn phương pháp phay khỏa mặt – các ví dụ cụ thể:

Phay khỏa mặt

|

||

| Góc vào 25-65° | Góc vào 90° | Góc vào 10° |

| Ưu điểm:

+ Năng suất cao. + Tối ưu cho phay khỏa mặt. + Lựa chọn chíp phay nhiều cạnh. Nhược điểm: – Chiều sâu cắt trung bình. |

Ưu điểm:

+ Dao phay đa năng có thể sử dụng cho nhiều nguyên công khác nhau. + Lực dọc trục thấp (thuận lợi cho chi tiết thành mỏng). + Chiều sâu cắt tương đối lớn so với kích thước chíp dao phay. Nhược điểm: – Năng suất thấp hơn. |

Thuận lợi:

+ Năng suất cao. + Bước tiến cực cao. + Hướng lực cắt dọc trục (tốt cho độ ổn định của trục chính). Nhược điểm: – Chiều sâu cắt thấp.

|

| Năng suất cao.

Sự lựa chọn cơ bản. |

Sản xuất hỗn hợp đa năng.

|

Giải quyết vấn đề năng suất cao. |

Sử dụng phay khỏa mặt như thế nào:

Phay khỏa mặt không liên tục của các bề mặt bị gián đoạn:

Tránh phay gián đoạn nhiều quá

– Nếu có thể, tránh phay trên các điểm gián đoạn (lỗ hoặc rãnh). Các vết cắt không liên tục như vậy đòi hỏi khắt khe ở các cạnh cắt của dụng cụ, vì chúng gây ra nhiều lối vào và lối ra không thuận lợi.

– Ngoài ra, giảm 50% tốc độ bước tiến dao khuyến nghị trên khu vực phôi gia công có các đoạn gián đoạn, để giữ phoi mỏng trong đường cắt thoát.

Các lựa chọn phay mặt các tiết diện thành mỏng và lệch tâm.

– Xem xét hướng của các lực cắt chính liên quan đến sự ổn định của phôi và đồ gá.

– Khi phay các chi tiết yếu theo chiều dọc trục, hãy sử dụng dao phay vai 90°, hướng phần lớn lực cắt theo hướng dọc trục.

– Ngoài ra, sử dụng dao phay cắt nhẹ, phay khỏa mặt.

– Tránh chiều sâu cắt dọc trục nhỏ hơn 0,5 – 2mm, để giảm thiểu lực dọc trục.

– Sử dụng dao phay có bước thô để cắt được số cạnh nhỏ nhất có thể.

– Sử dụng các cạnh sắc, góc sau dương (-L) để giảm thiểu lực cắt.

– Sử dụng dao phay góc xoắn khác nhau để giải quyết vấn đề.

Dao phay khỏa mặt các viền của chi tiết thành mỏng:

– Dao phay phải được định vị lệch tâm cho các nguyên công phay mặt trên các cạnh của các chi tiết mỏng. Vết cắt trở nên mượt mà hơn và lực cắt được định hướng dọc theo thành chi tiết đồng đều hơn, giúp giảm nguy cơ rung.

– Chọn bước xoắn dao phay luôn duy trì nhiều hơn một chíp dao trong tất cả các lần cắt.

– Sử dụng chíp phay có hình học nhẹ nhất có thể (nhẹ thay vì trung bình hoặc trung bình thay vì nặng).

– Chọn bán kính chíp phay nhỏ hơn và gờ song song ngắn hơn để giảm nguy cơ rung trong các chi tiết có thành mỏng.

– Sử dụng chế độ cắt thấp, chiều sâu cắt nhỏ ap và bước tiến thấp trên mỗi răng fz.

Các ứng dụng phay mặt và gợi ý:

Đường cắt cuộn vào:

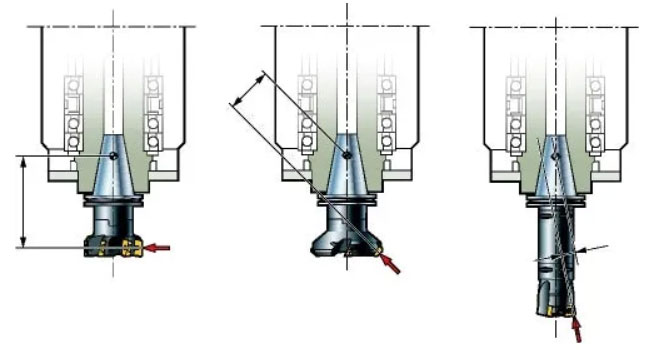

– Xem xét độ ổn định của máy gia công, kích thước và kiểu trục chính (dọc hoặc ngang) và công suất tối đa.

– Sử dụng đường kính dao phay lớn hơn phôi gia công từ 20% đến 50%.

– Cân nhắc chiều dày phoi tối đa khi định vị dao phay để có bước tiến tối ưu.

– Đặt dao phay lệch tâm để tạo phoi mỏng nhất ở đầu ra.

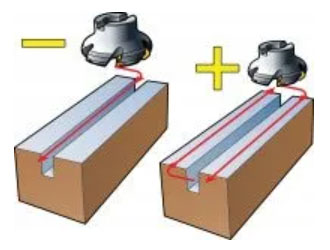

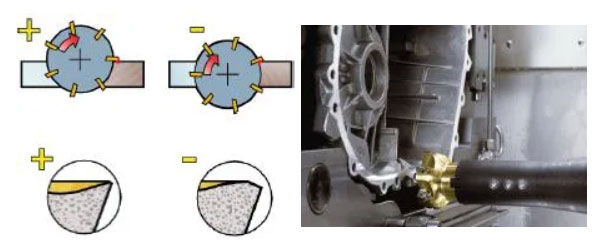

– Áp dụng phay thuận để hình thành phoi thuận lợi, nghĩa là phoi dày đến phoi mỏng.

– Lập trình cho máy cắt cuộn vào đường cắt hoặc giảm bước tiến để có được đường vào trơn tru.

Giữ dao phay cắt liên tục:

– Áp dụng phay thuận để hình thành phoi thuận lợi, nghĩa là phoi dày đến phoi mỏng.

– Tránh các đường vào và ra cắt qua các đường cắt của dụng cụ.

– Nên tránh việc vào và ra phôi thường xuyên nếu có thể. Nó có thể tạo ra những ứng suất bất lợi trên lưỡi cắt, hoặc gây ra xu hướng dừng lặp và tiếng kêu. Bạn nên lập trình một đường chạy dao để giữ cho dao phay tiếp xúc hoàn toàn, thay vì thực hiện nhiều lần chạy song song. Khi thay đổi hướng, bao gồm một đường chạy dao hướng kính nhỏ để giữ cho máy cắt luôn di chuyển và hoạt động liên tục.

2. Phay bước tiến cao để phay khỏa mặt:

Phay bước tiến cao thành công là gì? Khi gia công nhôm, và đôi khi khi gia công gang với chíp phay CBN hoặc chíp phay gốm (ceramic), có thể sử dụng tốc độ cắt lớn hơn 1.000 m/phút, dẫn đến bước tiến bàn máy rất cao vf. Kiểu gia công này được gọi là Gia công tốc độ cao (HSM).

Khi phay các vật liệu phoi ngắn, chẳng hạn như gang xám, có thể sử dụng dao phay mặt đầu với bước xoắn cực nhỏ, dẫn đến bước tiến bàn dao cao. Trong các vật liệu HRSA có tốc độ cắt thường thấp, bước xoắn quá nhỏ dẫn đến bước tiến bàn máy cao.

Có thể phay mặt với bước tiến trên mỗi răng rất cao (lên đến 4 mm/răng) khi sử dụng dao có góc vào nhỏ hoặc khi sử dụng dao phay chíp dao tròn, do tác dụng làm mỏng phoi của chúng. Mặc dù chiều sâu cắt được giới hạn dưới 2,8 mm, nhưng bước tiến cực cao làm cho nó trở thành một phương pháp phay năng suất cao. Các mẫu dao phay đặc biệt được tối ưu hóa để phay bước tiến cực cao ở độ sâu cắt dọc trục nhỏ. Một góc vào nhỏ là điều kiện tiên quyết cần thiết để áp dụng một bước tiến nhanh và nhẹ.

Lựa chọn dụng cụ để phay bước tiến cao

Dao phay bước tiến cao

| Chiều sâu cắt lớn nhất (ap), mm | 1,2 – 2 |

| Đường kính dao phay (Dc), mm | 25 – 160 |

| Vật liệu | P, M, K, N, S, H |

Dao phay chíp phay tròn

| Chiều sâu cắt lớn nhất (ap), mm | 1,3 |

| Đường kính dao phay (Dc), mm | 10 – 25 |

| Vật liệu | P, M, K, N, S |

Bước tiến dao trung bình

| Chiều sâu cắt lớn nhất (ap), mm | 1,3 | 10 | 7/8 | 2,8 |

| Đường kính dao phay (Dc), mm | 4 – 20 | 25 – 160 | 10 – 42/

25 – 125 |

63 – 160 |

| Vật liệu | P, M, K, N, S, H | P, M, K, N, S, H | P, M, K, N, S, H | P, K |

Dao phay bước tiến cao:

– Dao phay mặt có bước tiến cao hiệu quả với góc vào 10°, cho phép bước tiến rất cao trên mỗi răng fz.

– Tốc độ tiến dao cao ở độ sâu cắt nhỏ ap.

– Các dụng cụ có độ chính xác cao được tối ưu hóa để gia công tốc độ cao cho thép cứng.

– Gia công thô đến bán tinh các biên dạng và cấu hình không đối xứng ở tốc độ tiến dao cực cao.

Lưu ý: Đối với dao phay chíp tròn và dao bán kính, giá trị ap phải được giữ thấp hơn nhiều so với giá trị khuyến nghị tối đa để cho phép phay bước tiến cao.

Dao phay chíp dao tròn:

– Tăng hiệu ứng làm mỏng phoi khi giảm cắt dọc trục.

– Hoạt động cắt mịn.

– Dao phay chung cho điều kiện bền hoặc nhẹ.

Ứng dụng dao phay bước tiến cao như thế nào?

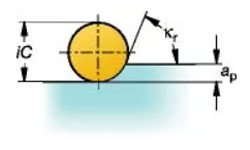

Dao phay có góc vào nhỏ

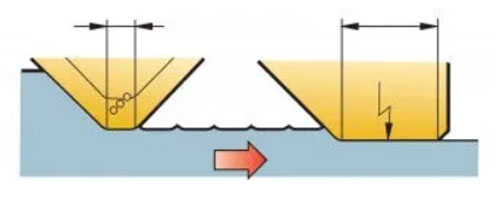

Dao phay có góc vào rất nhỏ cho phép gia tăng đáng kể lượng chạy dao fz, do hiệu ứng làm mỏng phoi khi ap nhỏ.

| iC | Kích thước, mm | Vật liệu chưa cắt | ||

| iC | r | b | ap | x |

| 9 | 2,5 | 7,05 | 1,2 | 0,79 |

| 14 | 3,5 | 12,0 | 2,0 | 1,48 |

Chiều dày phoi lớn nhất được giảm đáng kể nhờ góc vào thấp. Điều này cho phép sử dụng tốc độ bước tiến dao cực cao mà không làm quá tải chíp dao phay.

Lưu ý: Tránh gia công hoàn toàn vào vai 90°, vì hiệu suất tích cực của góc tiếp cận thấp sẽ bị mất đi, nghĩa là chiều sâu cắt sẽ tăng lên đáng kể.

Như mọi khi, tốc độ bước tiến dao phải được giảm và điều chỉnh, tùy thuộc vào các điều kiện cụ thể và để tránh rung động có thể làm hỏng chíp phay.

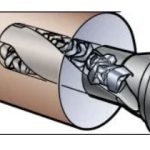

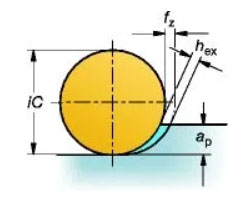

3. Dao phay chíp phay tròn

Chiều dày phoi hex, thay đổi với chíp dao phay tròn và phụ thuộc vào chiều sâu cắt ap. Khi sử dụng các kỹ thuật phay bước tiến cao với dao phay chíp dao tròn, chiều sâu cắt phải được giữ ở mức thấp (tối đa 10% đường kính chíp dao iC, nếu không, hiệu ứng làm mỏng phoi sẽ giảm và phải giảm bước tiến, xem hình minh họa).

Lưu ý: Khi sử dụng dao phay chíp phay tròn, điều quan trọng là giảm bước tiến dao khi tiếp cận thành/vai, vì chiều sâu cắt tăng đột ngột.

Chíp dao khỏe nhất cho gia công thô thông thường

Trên chíp phay tròn, trọng tải phoi và góc vào thay đổi theo chiều sâu cắt. Hiệu suất tốt nhất đạt được khi chiều sâu cắt nhỏ hơn 25% đường kính chíp phay iC.

4. Phay khỏa mặt tải nặng

Phay khỏa mặt tải nặng thành công là gì?

Các ứng dụng phay mặt tải nặng bao gồm phay thô phôi vật liệu được rèn hoặc cán nóng nặng, chi tiết đúc và kết cấu hàn trong các máy phay giường lớn và máy phay công suất lớn hoặc trong các trung tâm gia công. Một lượng lớn vật liệu phải được loại bỏ, tạo ra nhiệt độ cao và lực cắt cao, điều này đặt ra các yêu cầu cụ thể đối với chíp dao phay:

– Tải nặng trên cạnh chính ở chiều sâu cắt lớn nhất.

– Mòn ở góc do mài mòn tăng khi chiều sâu cắt gần bằng không.

Góc vào 60º là tối ưu cho dao phay tải nặng. Thiết kế này cung cấp:

– Chiều sâu cắt tốt, lực cắt tương đối đồng đều và kết quả làm mỏng phoi cho phép tốc độ bước tiến dao cao.

– Kết cấu trục dao của thiết kế cho phép chíp dao có vùng diện tích song song rộng rãi, tạo ra độ bóng bề mặt tốt.

Lựa chọn dụng cụ phay mặt tải nặng:

Dao phay mặt tải nặng

| Nhập góc ( κ r ), mm | 60° | 45° | 90° | Chíp phay tròn |

| Chiều sâu cắt tối đa (ap), mm | 13/18 | 10 | 15,7 | 12,5 |

| Đường kính dao phay (Dc), mm | 160 – 500 | 80 – 250 | 40 – 200 | 66 – 200 |

| Vật liệu | P, M, K, S | P, M, K, N, S, H | P, M, K, N, S, H | P, M, K, S, H |

Dao phay tải nặng 60°

– Được thiết kế để xử lý dụng cụ hiệu quả, dẫn đến thời gian ngừng hoạt động ngắn và an toàn, thay chíp dao nhanh chóng trên máy.

– Khả năng chiều sâu cắt lên đến 18mm, để loại bỏ kim loại tốt và gia công các bề mặt không bằng phẳng, lượn sóng.

– Năng suất cao – bước tiến 0,4–0,7 mm mỗi răng.

– Vùng phay song song rộng rãi sửa dụng cho phay bán tinh tốt.

– Góc chíp phay chắc chắn để chống lại sự tăng bề mặt mài mòn ở chiều sâu cắt nhỏ.

– Lưỡi cắt bền, đảm bảo an toàn trong những lớp cắt yêu cầu cao.

Dao phay tải trung bình 45–90°

– Dao phay mặt tải trung bình cung cấp khả năng cắt nhẹ nhất.

– Có khả năng cắt độ sâu 6–8 mm trong phạm vi bước tiến 0,2–0,6 mm.

– Dùng cho các điều kiện khắc nghiệt trong các trung tâm gia công lớn hơn.

– Có thể được sử dụng với chíp dao Wiper cho các bề mặt phay có độ bóng tốt.

– Lựa chọn hàng đầu cho phay mặt và phay vai trung bình.

Dao phay chíp dao tròn lớn

– Dao phay chíp tròn là dao phay tải trung bình với các cạnh chắc chắn cho các điều kiện cắt khắc nghiệt, chẳng hạn như phay theo tỷ lệ và phay không liên tục. Hình học chíp dao tròn cung cấp hoạt động cắt trơn tru.

– Tám cạnh cắt (trên 1 chíp phay tròn) có thể được sử dụng trong điều kiện thuận lợi.

– Chiều sâu cắt tối đa là 10 mm. Chiều dày phoi tối đa được khuyến nghị rất khác nhau, lên tới 0,55 mm trên mỗi răng, tùy thuộc vào hình dạng chíp phay và chiều sâu cắt.

Ứng dụng dao phay tải nặng như thế nào?

Trong các ứng dụng tải nặng, dao phay chíp phay lớn có đường kính lớn được sử dụng. Tốc độ cắt là bình thường, nhưng ap và fz cao , kết hợp với ae lớn, làm cho nó rất năng suất.

Đường vào cắt dao phay mặt tải nặng

Do các điều kiện khắc nghiệt phổ biến trong quá trình phay tải nặng, đường vào vết cắt thường rất quan trọng.

– Nếu có thể, hãy lập trình đường chạy dao để cuộn vào vết cắt.

– Nếu không thể, hãy giảm bước tiến cho đến khi dao cắt ăn khớp (engaged) hoàn toàn.

Vị trí và kích thước dao phay mặt tải nặng

Trong quá trình phay tải nặng, cần thực hiện một số đường cắt để phay một bề mặt lớn, điều quan trọng là phải tuân theo các khuyến nghị liên quan đến:

– Vị trí cắt và sự ăn khớp.

– Kích thước dao phay liên quan đến công suất máy gia công.

– Đường cắt dụng cụ, để tránh lối ra bất lợi.

Cẩn thận với nhiệt độ cao khi phay tải nặng

Quá trình phay đòi hỏi khắt khe, tải nặng sẽ tạo ra nhiệt độ cao. Khi sử dụng bàn từ để kẹp phôi, khối lượng lớn phoi được tạo ra thường sẽ được giữ lại xung quanh dao phay. Điều này gây ra hiện tượng thoát phoi một phần hoặc bị gián đoạn và vỡ phoi, gây nguy hiểm cho tuổi thọ của dụng cụ. Để tránh điều này, hãy giữ cho khu vực làm việc không có phoi. Ngăn các góc chíp phay dễ bị tổn thương cọ xát với bề mặt mài mòn và gỉ bằng cách tăng độ sâu cắt để di chuyển điểm tiếp xúc bề mặt đến gần cạnh chính khỏe hơn của chíp phay.

Lưu ý: Khi lắp chíp phay định vị vào đài dao phay, hãy sử dụng găng tay để tránh bị thương do nhiệt.

Phay tinh với chíp phay Wiper

Làm thế nào để đạt được độ bóng bề mặt thành công trong nguyên công phay mặt?

Có thể đạt được độ tinh bề mặt tuyệt vời với các chíp phay tiêu chuẩn kết hợp với một hoặc nhiều chíp phay Wiper. Chíp phay Wiper hoạt động hữu ích nhất ở bước tiến cao trên mỗi vòng quay fn, trong các dao phay có đường kính lớn hơn với các bước xoắn cực gần và khả năng điều chỉnh.

Bước tiến trên mỗi vòng quay có thể tăng khoảng 4 lần trong khi vẫn duy trì chất lượng bề mặt tốt. Có thể sử dụng chíp phay Wiper khi phay mặt hầu hết các vật liệu để tạo ra kết cấu bề mặt tốt – ngay cả trong điều kiện không thuận lợi.

Lựa chọn dụng cụ dao phay Wiper

Dao phay

| Góc vào (Kr), mm | 45° | 45° | 65° | 90° | 25° | 90° |

| Chiều sâu cắt tối đa (ap), mm | 6 | 10 | 6 | 10 | 0,9 | 8.1 |

| Đường kính dao phay (Dc), mm | 40 – 250 | 32 – 250 | 40 – 250 | 40 – 200 | 80 – 250 | 125 – 500 |

| Độ bóng bề mặt ( Ra) | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 | < 1,0 |

| Vật liệu | P, K | P, M, K, N, S, H | P, M | P, M, K, N, S, H | K | K |

Chíp phay cạnh Wiper có chiều dài khác nhau (Bs) và thường ở bên phải và bên trái cho mỗi chíp dao. Các lớp phủ có sẵn cho hầu hết các vật liệu phôi. Vị trí chíp dao có thể điều chỉnh được phổ biến cho các vị trí chíp dao cụ thể khi kiểu dao phay này được phát triển đặc biệt cho các hoạt động phay tinh.

Làm sao để ứng dụng dao phay Wiper

Trong nguyên công gia công tinh bằng dao phay khỏa mặt lớn, bước tiến fz, thường cần được giữ ở mức thấp. Tuy nhiên, bằng cách sử dụng dao phay có chíp phay Wiper, bước tiến dao có thể tăng lên 2–3 lần mà không làm giảm chất lượng bề mặt.

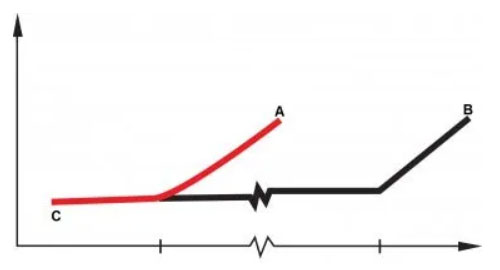

Kết thúc đối xứng ở bước tiến cao

Độ nhám bề mặt

|

Bước tiến fn |

fn1 <= 0,8 * bs1 fn2 <= 0,6 * bs2

A: Dao phay chỉ chíp phaytiêu chuẩn.

B: Dao phay với một chíp phay Wiper.

C: fn = bước tiến dao / vòng quay.

bs1 bs2

– Khi fn vượt quá 80% chiều dài của vùng phẳng song song bs, trên chíp phay tiêu chuẩn, một cạnh Wiper sẽ cải thiện chất lượng bề mặt.

– Khi sử dụng đường kính dao phay lớn với số lượng chíp phay nhiều, nhu cầu sử dụng chíp phay Wiper để duy trì độ bóng bề mặt trở nên cần thiết khi bước tiến trên mỗi vòng quay fn tăng.

– Độ đảo dọc trục của dao phay, phụ thuộc vào độ nghiêng của trục chính, kích thước dao phay, gá kẹp và độ chính xác của việc gá kẹp nó, ảnh hưởng đến độ gợn sóng của bề mặt gia công. Phần đàu Wiper có cần gạt sẽ bù đắp cho điều này và tạo ra một bề mặt không có bậc. Một bước tiến dao cho mỗi vòng quay giới hạn ở 60% chiều dài Wiper sẽ đảm bảo điều này.

– Một đầu Wiper nhô ra bên dưới chíp dao phay khoảng 0,05mm khi được lắp trên dao phay có vị trí chíp dao cố định. Các phần lồi ra của chíp phay Wiper chịu tải trọng lớn hơn các chíp phay thông thường, có thể dẫn đến rung động. Do đó, Wiper nên được sử dụng cho gia công nhẹ ở độ sâu cắt vừa phải và số lượng hạn chế.

– Chiều sâu cắt phải nhẹ để hạn chế lực dọc trục và giảm nguy cơ rung. Khi phay tinh, chiều sâu cắt dọc trục được khuyến nghị là 0,5-1,0 mm.

– Cần hết sức cẩn thận khi lắp chíp phay Wiper để định vị chính xác cạnh dài của nó.

Ví dụ:

– Chiều rộng của phần đầu song song bs trên chíp phay Wiper là 1,5mm.

– Có 10 chíp dao trên đài dao phay và bước tiến trên mỗi răng fz là 0,3 mm. Do đó, bước tiến trên mỗi vòng quay fn sẽ là 3 mm (gấp đôi chiều dài của đầu song song).

– Để đảm bảo bề mặt hoàn thiện tốt, bước tiến trên mỗi vòng quay tối đa là 80% của chiều dài đầu song song Wiper 1,5 mm = 1,2 mm.

– Một chíp phay Wiper tương ứng sẽ có một đầu song song với chiều rộng khoảng 8mm.

– Kết quả: Bước tiến trên mỗi vòng quay có thể tăng từ 1,2 mm lên 60% của 8mm = 4,8mm.

Lưu ý: Các hạn chế khác, chẳng hạn như công suất máy, phải được xem xét.

Danh sách ứng dụng và gợi ý khi dùng dao phay Wiper

Các gợi ý để đạt được “bề mặt hoàn thiện như gương”:

– Sử dụng tốc độ cắt cao và/hoặc chíp phay gốm kim loại (cermet) để có được bề mặt sáng bóng.

– Sử dụng dầu cắt hoặc phun sương dầu cho vật liệu M và S.

– Chíp dao được phủ PVD với các cạnh sắc nét và ap từ 0,5–0,8 mm tạo ra bề mặt hoàn thiện tốt nhất.

– Cố gắng sử dụng cùng loại chíp dao Wiper như chíp dao hoạt động đang được sử dụng.

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!