PHAY BIÊN DẠNG LÀ GÌ ? (profile milling)

Phay biên dạng là một nguyên công phay phổ biến. Chíp dao tròn và các dao phay có bán kính là dao phay được sử dụng để gia công thô và bán thô trong khi dao phay cầu là dao phay được sử dụng để gia công tinh và siêu tinh.

Quá trình phay biên dạng:

Phay biên dạng bao gồm phay nhiều trục các hình dạng lồi và lõm theo hai và ba chiều. Chi tiết càng lớn và kết cấu của máy càng phức tạp thì việc lập kế hoạch cho quá trình phay biên dạng càng trở nên quan trọng.

Quá trình gia công nên được chia thành ít nhất ba loại nguyên công:

– Gia công thô/bán thô.

– Gia công bán tinh.

– Gia công tinh.

Đôi khi cần phải gia công siêu tinh, thường được thực hiện bằng các kỹ thuật gia công tốc độ cao. Quá trình phay lượng dư còn lại, được gọi là phay cuối cùng, được bao gồm trong nguyên công bán tinh và tinh. Để có độ chính xác và năng suất tốt nhất, nên thực hiện gia công thô và tinh trên các máy riêng biệt và sử dụng các dụng cụ cắt được tối ưu hóa cho từng nguyên công.

Nguyên công phay tinh phải được thực hiện trên máy công cụ 4/5 trục với phần mềm và kỹ thuật lập trình tiên tiến. Điều này có thể làm giảm đáng kể hoặc thậm chí loại bỏ hoàn toàn công việc hoàn thiện thủ công tốn thời gian. Kết quả cuối cùng sẽ là một sản phẩm có độ chính xác hình học tốt hơn và chất lượng cấu trúc bề mặt cao hơn.

Lựa chọn dụng cụ cho phay biên dạng:

Các dụng cụ cắt được tối ưu hóa cho gia công phay biên dạng thô và bán thô là: dao phay chíp phay tròn và các dao phay có bán kính góc.

Các dụng cụ cắt được tối ưu hóa để gia công phay biên dạng tinh và siêu tinh là: dao phay cầu và dao phay có bán kính góc.

|

|

|

|

|

| Dao phay chíp phay tròn | Dao phay chíp phay bo góc tròn | Dao phay mũi phay hợp kim tròn | Dao phay cầu | |

| Kiểu côn trục chính máy | ISO 40, 50 | ISO 40, 50 | ISO 30, 40 | ISO 30, 40 |

| Yêu cầu về độ ổn định | Cao | Trung bình | Trung bình | Thấp |

| Gia công thô | Rất tốt | Tốt | Chấp nhận được | Chấp nhận được |

| Gia công tinh | Chấp nhận được | Chấp nhận được | Rất tốt | Rất tốt |

| Chiều sâu cắt ap | Trung bình | Trung bình | Nhỏ | Nhỏ |

| Tính linh hoạt | Rất tốt | Rất tốt | Rất tốt | Rất tốt |

| Năng suất | Rất tốt | Tốt | Tốt | Tốt |

Danh sách ứng dụng cho phay biên dạng:

Cần nghiên cứu kỹ biên dạng của chi tiết để chọn đúng dụng cụ và tìm ra phương pháp gia công phù hợp nhất:

– Xác định bán kính tối thiểu và độ sâu hốc tối đa.

– Ước tính lượng vật liệu cần loại bỏ.

– Cân nhắc thiết lập dụng cụ và gá kẹp phôi để tránh rung. Tất cả quá trình gia công phải được thực hiện trên các máy được tối ưu hóa để đạt được độ chính xác hình học tốt cảu biên dạng cần gia công.

– Bằng cách sử dụng các máy công cụ chính xác, riêng biệt cho các hoạt động gia công tinh và siêu tinh, nhu cầu đánh bóng thủ công tốn thời gian có thể được giảm thiểu hoặc trong một số trường hợp được loại bỏ.

– Một số chương trình nâng cao có thể cần thiết để có được khoản tiết kiệm lớn. Sử dụng dao phay ngón hợp kim với kỹ thuật tốc độ cao để gia công các hình dạng gần sắc nét và đạt được thành phẩm tốt nhất có thể.

– Gia công thô và bán tinh các chi tiết lớn thường được thực hiện hiệu quả nhất bằng các phương pháp và dụng cụ thông thường. Một ngoại lệ là nhôm, tốc độ cắt cao cũng được sử dụng để gia công thô.

Cách giảm rung động trong phay biên dạng:

Rung động là một trở ngại trong việc phay các biên dạng sâu bằng cách sử dụng đầu dao nhô ra dài. Các phương pháp phổ biến để khắc phục vấn đề này là giảm chiều sâu cắt, tốc độ hoặc bước tiến dao.

– Sử dụng các dụng cụ mô-đun cứng với độ đảo tốt.

– Các dụng cụ mô-đun tăng tính linh hoạt và số lượng kết hợp có thể.

– Sử dụng dụng cụ giảm chấn hoặc thanh nối dài khi tổng chiều dài dụng cụ, từ đường kiểm đến điểm thấp nhất của lưỡi cắt, vượt quá 4−5 lần đường kính tại đường kiểm.

– Sử dụng các phần nối dài làm bằng kim loại nặng, nếu độ cứng uốn phải được tăng lên triệt để.

– Sử dụng các dụng cụ cắt cân bằng và kẹp cho tốc độ trục chính trên 20.000 vòng/phút.

– Chọn đường kính lớn nhất có thể trên phần nối dài và đầu nối so với đường kính dao phay.

– Chênh lệch hướng kính 1 mm (0,039 inch) giữa phần kẹp và dụng cụ cắt là đủ. Sử dụng dao phay quá khổ.

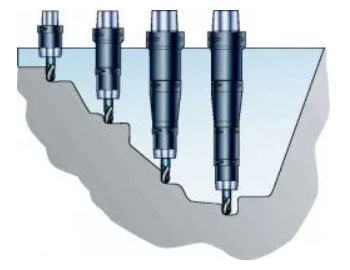

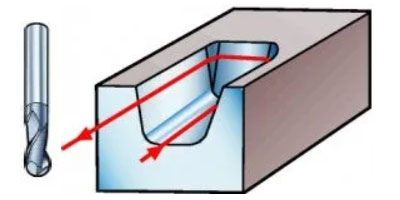

– Phay thẳng xuống (Plunge milling) là một phương pháp thay thế để phay với các dụng cụ cực dài.

Nới dài dần chiều dài đầu dao phay:

Để duy trì năng suất tối đa trong các nguyên công gia công thô khi lớp cắt cuối cùng nằm sâu trong chi tiết, điều quan trọng là phải thiết kế với một loạt phần nối dài cho dao đầu dao phay.

– Bắt đầu với đầu nối dài ngắn nhất, vì phần nối dài hơn sẽ hạn chế năng suất và có xu hướng tạo ra rung động.

– Thay đổi các đầu nối dài tại các vị trí được xác định trước trong lập trình. Hình dạng của hốc cần phay xác định điểm thay đổi.

– Điều chỉnh chế độ cắt cho từng chiều dài dao phay để duy trì năng suất tối đa.

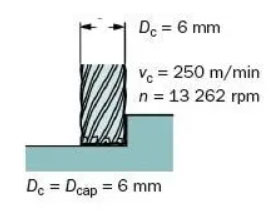

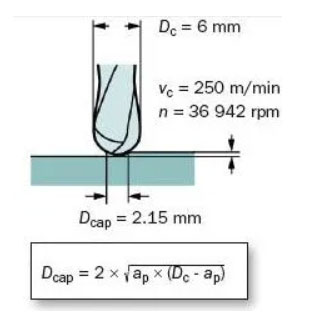

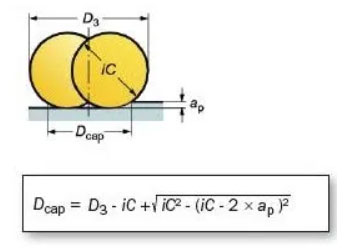

Tốc độ cắt đúng:

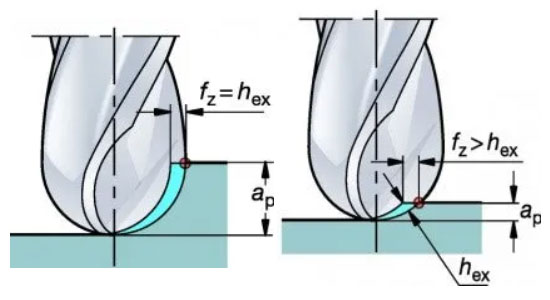

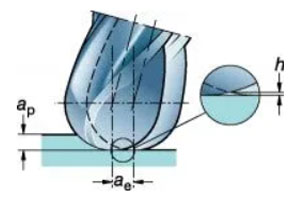

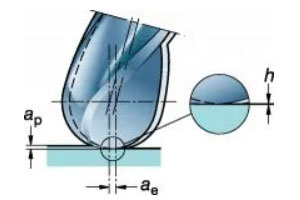

Nếu sử dụng giá trị đường kính danh nghĩa của dao phay khi tính tốc độ cắt của dao phay cầu hoặc dao phay chíp phay tròn, thì tốc độ cắt thực vc sẽ thấp hơn nhiều nếu chiều sâu cắt ap nông. Bước tiến bàn máy và năng suất sẽ bị cản trở nghiêm trọng.

Tính toán cơ bản cho tốc độ cắt dựa trên đường kính thực hoặc danh nghĩa trong vết cắt, Dcap.

vc = (p*n*Dcap)/1000 (m/ph)

| Dao phay vai:

|

Dao phay cầu:

|

Dao phay chíp phay tròn:

|

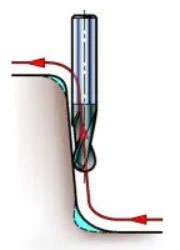

Điểm phay – dao phay nghiêng:

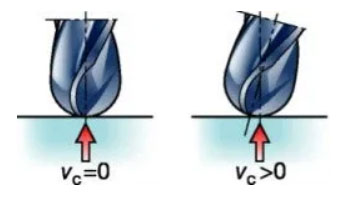

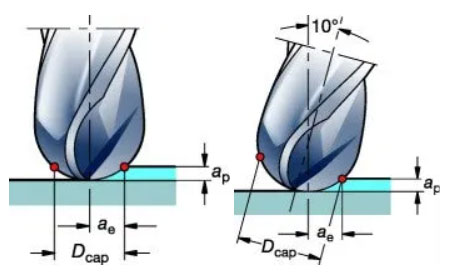

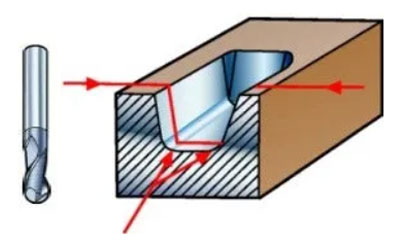

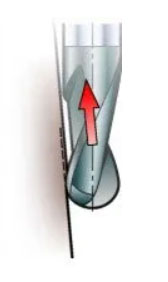

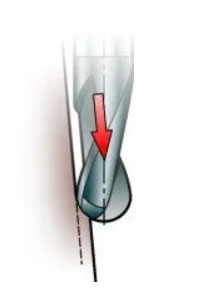

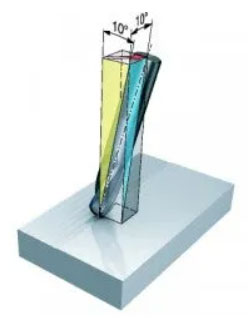

Khi sử dụng dao phay cầu, khu vực quan trọng nhất của lưỡi cắt là tâm dao phay, nơi tốc độ cắt gần bằng 0, điều này không thuận lợi cho quá trình cắt. Việc thoát phoi tại trung tâm đầu dao phay là rất quan trọng do không gian hẹp ở đỉnh dao.

Do đó, nên nghiêng trục chính hoặc phôi gia công từ 10° đến 15° để di chuyển vùng cắt ra khỏi tâm dao phay.

– Tốc độ cắt tối thiểu sẽ cao hơn.

– Cải thiện tuổi thọ dụng cụ và hình dạng phoi.

– Độ bóng bề mặt tốt hơn.

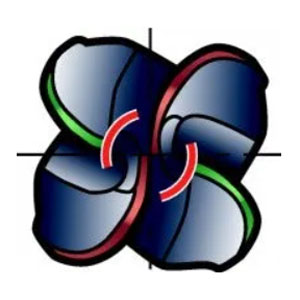

Ví dụ về dao phay cắt ở tâm

Phần trung tâm, z = 2

Phần xung quanh, z = 4

Z = 2

Z = 4

Khi sử dụng chíp phay tròn hoặc dao phay cầu ở chiều sâu cắt thấp hơn, tốc độ cắt vc có thể tăng lên do thời gian cắt của lưỡi cắt ngắn. Thời gian truyền nhiệt trong vùng cắt trở nên ngắn hơn, tức là nhiệt độ của lưỡi cắt và phôi đều được giữ ở mức thấp. Ngoài ra, bước tiến răng fz có thể được tăng lên do hiệu ứng làm phoi mỏng.

Cắt nông

Ví dụ phay nông, dao phay không nghiêng so với dao phay nghiêng.

Ví dụ này cho thấy khả năng tăng tốc độ cắt khi ae/ap nhỏ, cũng như những ưu điểm của việc sử dụng dao phay nghiêng.

Dao phay cầu hợp kim:

Dc = 10 mm.

Vật liệu phôi: Thép, 400 HB.

Chế độ cắt khuyến nghị cho chiều sâu cắt ap – Dc/2:

vc = 170 m/phút

fz = 0,08 mm/r = hex

| Nguyên công | Dao phay không nghiêng | Dao phay nghiêng (10°) |

| Bán tinh ap – 2 mm (0,079 inch)

Tốc độ có thể tăng thêm khoảng 75% do chiều sâu cắt nông và thời gian gia công ngắn: vc – 300 m/phút (984 ft/phút). Bước tiến răng fz giống nhau đối với cả dao phay không nghiêng và dao phay nghiêng, nhưng số cạnh cắt gia công ở gần tâm zc là khác nhau như được mô tả ở trên. |

Dc = 10 mm (0,394 inch)

Dcap = 8 mm (0,315 inch) vc = 300 m/phút (984 ft/phút) n = 11.940 vòng/phút hex = 0,08 mm (0,003 inch) fz = 0,12 mm/răng (0,005 in/z) zc = 2 fn = 0,24 mm/r (0,009 in/r) vf = 2.860 mm/phút (113 in/phút) |

Dc = 10 mm (0,394 inch)

Dcap = 8,9 mm (0,350 inch) Vc = 300 m/phút (984 ft/phút) n = 10.700 vòng/phút hex = 0,08 mm (0,003 inch) fz = 0,12 mm/răng (0,005 in/z) zc = 4 fn = 0,48 mm/r (0,019 in/r) vf = 5,100 mm/phút (201 inch/phút) |

| Siêu tinh ae – 0,1 mm

Tốc độ cắt có thể tăng lên gấp 3–5 lần do thời gian tiếp xúc gia công cực ngắn: vc – 5 * 170–850 m/phút (557–2.789 ft/phút) Lưu ý: Trong quá trình gia công tinh, nên sử dụng dao phay hai răng zn = 2 để giảm thiểu độ đảo. Với ap cực nhỏ này, fz sẽ bị giới hạn bởi yêu cầu độ bóng bề mặt. Do đó, hex phải được bỏ qua. Một nguyên tắc nhỏ trong siêu tinh là sử dụng khoảng fz giống như ae. f z – 0,12 mm/z (0,005 inch/z) |

Không nên sử dụng dao phay không nghiêng để gia công siêu tinh. | Dc = 10 mm (0,394 inch)

Dcap = 4,4 mm (0,173 inch)

vc = 850 m/phút (2.789 ft/phút) n = 61.100 vòng/phút

hex = 0,02 mm (0,0008 inch) fz = 0,12 mm/răng (0,005 in/z) zc = 2 fn = 0,24 mm/r (0,009 in/r) vf =14.600 mm/phút (575 inch/phút). |

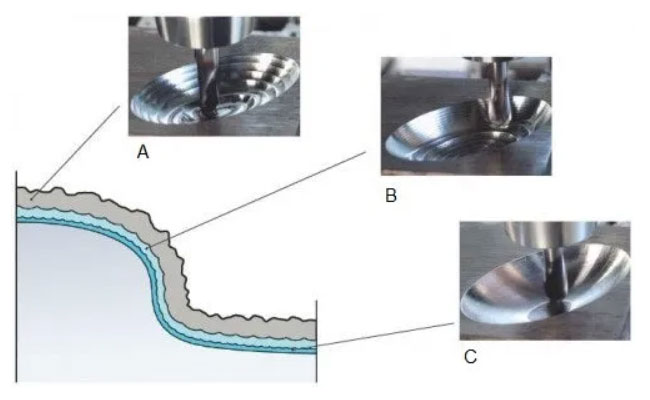

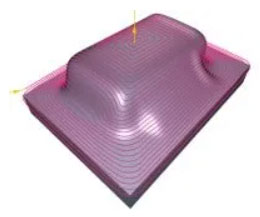

Năng suất gia công trong phay biên dạng: lượng dư gia công không thay đổi

A: Gia công thô.

B: Bán tinh.

C: Tinh và siêu tinh.

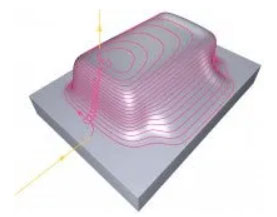

Lượng dư gia công không thay đổi là một trong những tiêu chí thực sự cơ bản để có năng suất cao và ổn định trong phay biên dạng, đặc biệt là khi sử dụng tốc độ cao.

– Để đạt được năng suất tối đa trong các nguyên công này, phổ biến trong chế tạo khuôn (die) và khuôn mẫu (mold), điều quan trọng là phải điều chỉnh kích thước của dao phay cho phù hợp với các nguyên công cụ thể.

– Mục tiêu chính là tạo ra một lượng dư gia công được phân bổ đều, để có được một vài thay đổi về khối lượng công việc và hướng cho từng dao phay được sử dụng.

Thường thuận lợi hơn khi giảm kích thước trên các dao phay khác nhau, từ lớn hơn đến nhỏ hơn, đặc biệt là trong gia công thô và bán tinh, thay vì chỉ sử dụng một đường kính trong mỗi nguyên công.

– Chất lượng bề mặt tốt nhất đạt được khi các nguyên công trước đó để lại lượng dư ít nhất và đồng đều nhất có thể.

– Mục tiêu phải luôn luôn là càng gần càng tốt với các yêu cầu được chỉ định cho hình dạng chi tiết cuối cùng.

– Chương trình gia công an toàn.

Lợi ích với lượng dư đồng đều (không thay đổi)

– Một số nguyên công bán tinh và hầu hết các nguyên công tinh có thể được thực hiện một phần do người điều khiển, hoặc thậm chí đôi khi không có người điều khiển.

– Tác động đến các đường dẫn của máy công cụ, vít bi và vòng bi trục chính sẽ ít tiêu cực hơn.

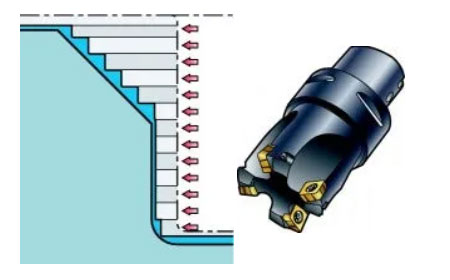

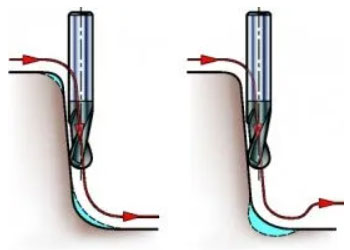

Mở đầu phay từ một phôi nguyên khối

– Khi mở đầu một phay 1 hốc, điều quan trọng là phải chọn phương pháp giảm thiểu ap, đồng thời để lại lượng dư không đổi cho nguyên công phay biên dạng tiếp theo.

– Dao phay mặt đầu/dao phay ngón hoặc dao phay lưỡi cắt dài sẽ để lại một lượng dư dạng bậc thang phải được loại bỏ. Điều này tạo ra các lực cắt và độ lệch của dụng cụ khác nhau. Kết quả là phôi hoàn thiện không đồng đều, điều này sẽ ảnh hưởng đến độ chính xác hình học của hình dạng chi tiết cuối cùng.

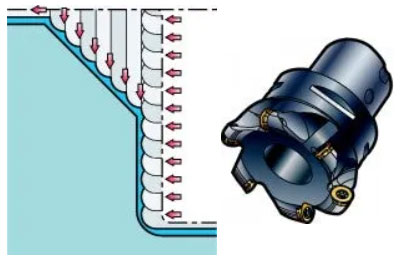

– Việc sử dụng dao phay chíp phay tròn sẽ tạo ra sự chuyển tiếp trơn tru giữa các lớp cắt và để lại ít lượng dư hơn với số lượng đồng đều hơn cho nguyên công định hình, dẫn đến chất lượng chi tiết tốt hơn.

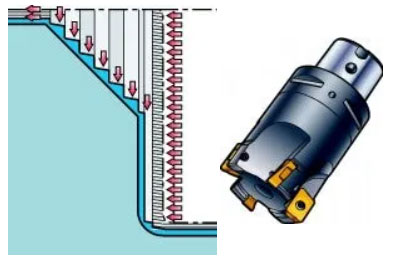

– Giải pháp thay thế thứ ba là sử dụng dao phay bước tiến cao để phay mở hốc. Điều này cũng sẽ dẫn đến lượng dư nhỏ và đều, không đổi, do chiều sâu cắt nhỏ, tức là các bậc thang nhỏ.

Dao phay vai vuông, lượng dư còn lại lớn hơn và không đồng đều.

Dao phay chíp phay tròn, lượng dư ít còn lại

Dao phay bước tiến cao, lượng dư còn lại ít

Phay chép hình (Copy milling)

Phương pháp truyền thống và dễ dàng nhất để lập trình đường chạy dao cho một hốc là sử dụng kỹ thuật phay chép hình (copy milling) thông thường, với nhiều đường vào và đường ra vào vật liệu. Tuy nhiên, điều này có nghĩa là các chương trình phần mềm hiệu suất cao, máy móc và công cụ cắt được sử dụng một cách rất hạn chế. Tốt hơn là sử dụng máy có phần mềm có chức năng mô phỏng trước để tránh sai lệch đường chạy dao.

Một cách tiếp cận cởi mở đối với việc lựa chọn phương pháp, đường chạy dao, dụng cụ phay và kẹp dao là điều cần thiết.

– Tải nặng đặt lên điểm tâm chíp phay.

– Giảm tỷ bước tiến dao.

– Giảm tuổi thọ dụng cụ.

– Tác động cơ học.

– Lỗi hình học.

– Các chương trình và thời gian cắt dài hơn.

Đường chạy dao phay chép hình thường là sự kết hợp giữa phay thuận và phay nghịch, đồng thời yêu cầu nhiều lần tiếp xúc phay và ngắt rời không thuận lợi trong quá trình cắt. Mỗi lần vào và ra có nghĩa là dụng cụ sẽ lệch hướng, để lại điểm nhô cao trên bề mặt. Khi đó, lực cắt và độ uốn của dụng cụ sẽ giảm xuống và vật liệu sẽ bị cắt nhẹ ở khu vực thoát ra.

Kết luận phay chép hình:

– Phay chép hình dọc theo các thành dốc nên tránh càng nhiều càng tốt. Khi phay cắm xuống (plunging), độ dày phoi lớn và tốc độ cắt phải thấp.

– Có nguy cơ bị rạn lưỡi cắt ở tâm dụng cụ, đặc biệt là khi dao phay chạm vào mặt đáy.

– Sử dụng điều khiển tốc độ bước tiến với chức năng nhìn về phía trước (look-ahead). Nếu không, quá trình giảm tốc sẽ không đủ nhanh để tránh làm hỏng tâm dụng cụ.

– Sẽ có chiều dài tiếp xúc lớn khi dao cắt va vào thành, có nguy cơ bị lệch, rung hoặc gãy dụng cụ.

– Khi sử dụng dao phay cầu, khu vực quan trọng nhất là ở tâm dụng cụ, vì tốc độ cắt bằng không. Tránh sử dụng khu vực tâm dụng cụ và áp dụng phay điểm bằng cách nghiêng trục chính hoặc phôi gia công để cải thiện chế độ cắt.

– Quá trình cắt sẽ tốt hơn một chút khi thực hiện phay chép hình dọc theo các thành dốc, vì độ dày phoi đạt cực đại ở tốc độ cắt thuận lợi hơn.

Nguy cơ khoét ra

Phay chép hình đi lên

Độ dày phoi tối đa với mức vc khuyến nghị.

Tại điểm dưới cùng của hốc phay:

Nguy cơ tạo bọt ở trung tâm công cụ.

Lỗi hình dạng là phổ biến, đặc biệt là khi sử dụng kỹ thuật gia công tốc độ cao.

Phay chép hình đi xuống:

Độ dày phoi lớn ở vc rất thấp.

Giảm bước tiến dao trong phay chép hình để tránh giảm tuổi thọ dụng cụ:

Phay lên và xuống đảo ngược sẽ khiến dụng cụ bị lệch và lực cắt xen kẽ. Bằng cách giảm tốc độ tiến dao trong các phần quan trọng của đường chạy dao, nguy cơ bị rạn lưỡi cắt sẽ giảm và đạt được chương trình cắt an toàn hơn với tuổi thọ dụng cụ dài hơn.

Phay đường viền xung quanh (Contour milling)

Thay vì sử dụng các kỹ thuật lập trình bị giới hạn ở vật liệu “cắt mỏng” ở giá trị Z không đổi, sẽ rất thuận lợi khi sử dụng các đường cắt tạo đường viền kết hợp với phay thuận. Các kết quả bao gồm:

+ Thời gian gia công ngắn hơn đáng kể.

+ Sử dụng máy và dụng cụ tốt hơn.

+ Cải thiện chất lượng hình học của hình dạng gia công.

+ Ít tốn thời gian hoàn thiện và đánh bóng thủ công.

+ Điều khiển tốc độ cắt – ve.

+ Tốc độ bước tiến dao cao.

+ Tuổi thọ chíp dao dài.

+ An toàn.

Công việc lập trình ban đầu khó khăn hơn và sẽ mất nhiều thời gian hơn; tuy nhiên, điều này nhanh chóng được bù đắp vì chi phí máy mỗi giờ thường cao gấp ba lần so với máy CNC. Tốt hơn là sử dụng máy có phần mềm có chức năng mô phỏng trước để tránh sai lệch đường chạy dao. Kết luận:

– Sử dụng loại đường chạy dao theo đường viền xung quanh (contouring), chẳng hạn như “phay Waterline – đường nước”, là phương pháp tốt nhất để đảm bảo phay xuống.

– Tạo đường viền xung quanh với chu vi của dao phay thường mang lại năng suất cao hơn, vì nhiều răng cắt hiệu quả hơn trên đường kính dụng cụ lớn hơn.

– Nếu tốc độ trục chính bị hạn chế bởi máy gia công, việc tạo đường viền xung quanh sẽ giúp duy trì và kiểm soát tốc độ cắt.

– Đường viền xung quanh cũng tạo ra ít thay đổi nhanh hơn về tải trọng và hướng. Trong phay tốc độ và bước tiến cao, và trong các vật liệu cứng, điều này đặc biệt quan trọng, vì lưỡi cắt và quá trình dễ bị tổn thương hơn trước với bất kỳ thay đổi nào có thể tạo ra sự khác biệt về độ lệch hoặc tạo ra rung động.

– Để có tuổi thọ tốt cho dụng cụ, hãy giữ cắt liên tục và càng lâu càng tốt.

Ghi chú! Tránh cắt bằng tâm của dụng cụ khi tốc độ cắt bằng không.

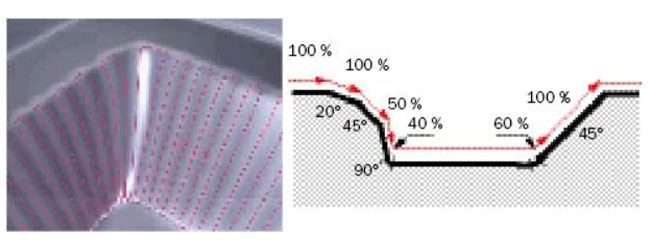

Chiến lược đường chạy dao:

Đường phay viền trục Z không đổi, phay chạy theo hai trục. Gia công thô đến tinh:

Phay đường nước Z – tạo đường viền không đổi

– Phổ biến khi có sẵn chức năng “scallop” tối đa do CAM kiểm soát.

– Gia công và rút dao trơn tru.

– Lập trình đơn giản.

– Có nhiều lựa chọn dụng cụ.

Đường phay viền xoắn ốc, chạy theo ba đến năm trục. Gia công tinh:

Đường viền trong đường dẫn dụng cụ dốc

– Thay đổi hướng mượt mà.

– Độ chính xác và độ bóng bề mặt tốt.

– Chiều cao gờ được kiểm soát.

– Phay liên tục.

– Chương trình ngắn.

– Dụng cụ ngắn.

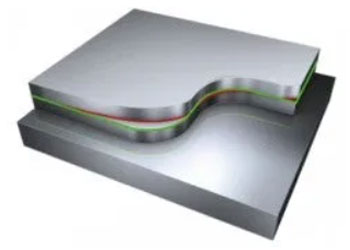

Tạo ra các bề mặt điêu khắc

Phay xuống với dao phay nghiêng khoảng 10° theo hai hướng đảm bảo bề mặt hoàn thiện tốt và hiệu suất đáng tin cậy. Dao phay cầu hoặc lưỡi cắt hình bán kính góc sẽ tạo thành một bề mặt có chiều cao đỉnh nhất định h, tùy thuộc vào:

– Chiều rộng ae của vết cắt.

– Bước tiến trên mỗi răng fz.

Các yếu tố quan trọng khác là chiều sâu cắt ap ảnh hưởng đến lực cắt và chỉ báo độ đảo của dao – TIR. Cho kết quả tốt nhất:

– Sử dụng mâm cặp thủy lực có độ chính xác cao.

– Giảm thiểu chiều dài nhô ra của dụng cụ.

Gia công thô và bán tinh

Nếu bước tiến trên mỗi răng nhỏ hơn nhiều so với chiều rộng và chiều sâu cắt, thì bề mặt được tạo ra sẽ có chiều cao đỉnh nhỏ hơn nhiều theo hướng tiến.

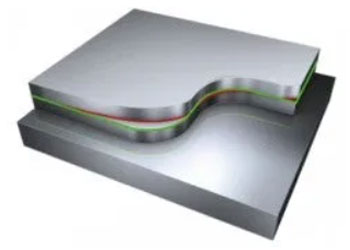

Gia công tinh và siêu tinh

Sẽ có lợi khi đạt được kết cấu bề mặt nhẵn, đối xứng theo mọi hướng, có thể dễ dàng đánh bóng sau đó, bất kể phương pháp đánh bóng được chọn là gì.

Điều này có được khi fz ≈ ae.

Luôn sử dụng dao phay 2 me nghiêng trong nguyên công siêu tinh để đạt được kết cấu bề mặt tốt nhất.

Bán tinh với fz nhỏ hơn nhiều so với ae

Siêu tinh bằng dao phay nghiêng và fz = ae.

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!