NGUYÊN NHÂN, CÁCH KHẮC PHỤC NHỮNG SỰ CỐ KHI PHAY

Các cách khắc phục sự cố khi phay về các vấn đề rung động, kẹt phoi, cắt lại phoi, độ bóng bề mặt không đạt yêu cầu, hình thành gờ lưỡi dao, công suất máy và sự mòn dụng cụ được trình bày trong bảng sau.

Rung động khi phay – Nguyên nhân – Cách khắc phục:

Rung động khi phay |

Nguyên nhân |

Cách khắc phục |

|

– Gá kẹp phôi yếu. | – Đánh giá hướng của lực cắt và đưa ra sự hỗ trợ thích hợp hoặc cải thiện đồ gá.

– Giảm lực cắt bằng cách giảm chiều sâu cắt ap. – Chọn một dao phay thô và có góc nghiêng khác nhau với góc sau cắt dương hơn. – Chọn chíp phay hình học có bán kính góc nhỏ và đoạn cắt song song nhỏ. – Chọn chíp phay có kết cấu hạt mịn, không phủ hoặc lớp phủ mỏng hơn. – Tránh phay ở vị trí phôi có khả năng hỗ trợ kém trước lực cắt. |

| – Phôi yếu dọc trục. | – Hãy xem xét sử dụng một dao phay vai vuông 90° có góc sau dương.

– Chọn chíp phay có hình học L. – Giảm lực cắt dọc trục: sử dụng chiều sâu cắt thấp hơn, bán kính góc và đoạn cắt song song nhỏ hơn. – Chọn dao phay bước thô với góc xoắn khác nhau. – Kiểm tra độ mòn dao phay. – Kiểm tra độ đảo bầu kẹp dao phay. – Cải thiện sự kẹp chặt của dụng cụ. |

|

| – Dụng cụ nhô ra quá dài. | – Giảm thiểu chiều dài nhô ra dao phay.

– Sử dụng dao phay bước thô với góc xoắn khác nhau. – Cân bằng lực cắt hướng kính và hướng trục: sử dụng góc vào 40°, bán kính góc lớn hoặc dao phay chíp tròn. – Tăng bước tiến trên mỗi răng fz. – Sử dụng chíp phay hình học cắt nhẹ (light-cutting). – Giảm chiều sâu cắt dọc trục af. – Sử dụng phay nghịch trong phay tinh. – Sử dụng dao phay cỡ lớn và khớp nối lớn. – Đối với dao phay hợp kim và dao phay có đầu thay đổi được, hãy thử dao phay có ít răng hơn hoặc góc xoắn cao hơn. |

|

| Phay vai vuông với trục chính máy yếu. | – Chọn đường kính dao phay nhỏ nhất có thể.

– Chọn dao phay và chíp dao góc sau dương và cắt nhẹ (light-cutting). – Hãy thử phay nghịch. – Kiểm tra độ đảo trục chính xem có chấp nhận được máy không. |

|

| Bước tiến bàn máy không đều. | – Hãy thử phay nghịch.

– Siết chặt cơ cấu bước tiến bàn của máy: điều chỉnh vít bước tiến trên máy CNC. – Điều chỉnh vít khóa hoặc thay vít bi trên các máy phay thông thường. |

|

| Chế độ cắt. | – Giảm tốc độ cắt vc.

– Tăng bước tiến fz. – Thay đổi chiều sâu cắt ap. |

|

| Độ ổn định kém. | – Giảm chiều dài nhô ra của dao phay.

– Cải thiện sự ổn định. |

|

| Rung khi phay ở các góc. | – Lập trình bán kính góc lớn với tốc độ tiến dao giảm ở các góc. |

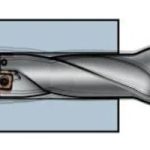

Kẹt phoi khi phay – Nguyên nhân – Cách khắc phục:

Kẹt phoi khi phay |

Nguyên nhân |

Cách khắc phục |

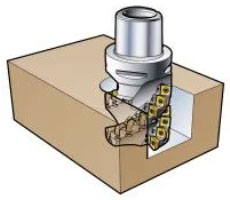

| Kẹt phoi là một trở ngại thường gặp khi phay rãnh hoàn toàn – đặc biệt là ở các vật liệu có phoi dài.

|

– Hư hỏng góc chíp phay.

– Bị sứt mẻ và gãy cạnh cắt. – Cắt lại phoi. |

– Cải thiện khả năng thoát phoi bằng cách sử dụng dung dịch tưới nguội đậm đặc và dẫn hướng tốt hoặc dùng khí nén.

– Giảm bước tiến dao fz. – Chia chiều sâu cắt thành nhiều đường cắt. – Hãy thử phay nghịch trong rãnh sâu. – Sử dụng dao phay bước thô. – Sử dụng dao phay hợp kim hoặc dao phay có đầu thay đổi được với hai hoặc tối đa ba lưỡi cắt hoặc góc xoắn cao hơn. |

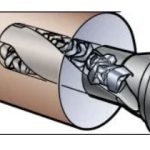

Cắt lại phoi khi phay – Nguyên nhân – Cách khắc phục:

Cắt lại phoi khi phay |

Nguyên nhân |

Cách khắc phục |

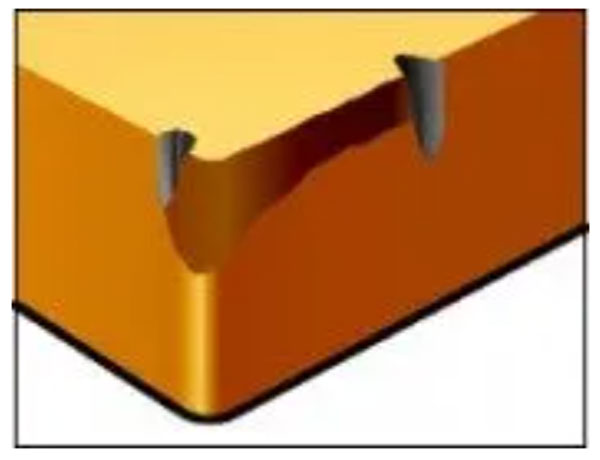

| Cắt lại phoi xuất hiện ở phay rãnh và phay hốc hoàn toàn (đường kính dao phay bằng chiều rộng rãnh) – đặc biệt là khi phay titan. Cũng phổ biến khi phay các khoang và hốc sâu trên máy phay đứng.

|

– Nứt cạnh cắt.

– Tuổi thọ và an toàn của dụng cụ tổn hại hoàn toàn. – Kẹt phoi.

|

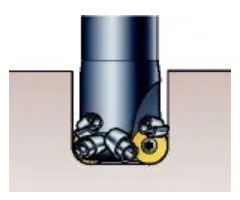

– Loại bỏ phoi hiệu quả bằng khí nén hoặc dòng dung dịch tưới nguội mạnh – tốt nhất là tưới nguội từ bên trong dao phay ra.

– Thay đổi vị trí dao phay và chiến lược đường chạy dao. – Giảm bước tiến răng fz. – Chia chiều sâu cắt thành nhiều đường cắt.

|

Độ bóng bề mặt không đạt yêu cầu khi phay – Nguyên nhân – Cách khắc phục:

Độ bóng bề mặt không đạt yêu cầu khi phay |

Nguyên nhân |

Cách khắc phục |

|

– Bước tiến dao quá cao trên mỗi vòng quay. | – Thiết lập trục dao phay hay sắp xếp chíp dao. Kiểm tra chiều cao bằng đồng hồ.

– Kiểm tra độ đảo trục chính và các bề mặt lắp dao phay. – Giảm bước tiến dao trên mỗi vòng quay xuống, tối đa bằng 70% chiều rộng của đoạn cắt song song. – Sử dụng chíp phay Wiper nếu có thể (đối với các nguyên công phay tinh). |

| – Rung động. | – Xem phần “Rung động” ở trên. | |

| – Sự hình thành lẹo dao (Built-up edge formation). | – Tăng tốc độ cắt vc, để nâng cao nhiệt độ gia công.

– Tắt cung cấp dung dịch tưới nguội. – Sử dụng chíp dao phay có lưỡi cắt sắc với mặt trước nhẵn. – Sử dụng hình học chíp phay có góc sau dương. – Hãy thử dùng chíp phay có lớp phủ gốm kim loại với chế độ cắt cao hơn. |

|

|

– Cắt phía sau (Back-cutting). | – Kiểm tra độ nghiêng trục chính (khoảng 0,10mm/1.000mm (0,004 inch/39,370 inch)).

– Độ đảo trục của trục chính TIR không được vượt quá 7 mm trong quá trình gia công tinh. – Giảm lực cắt hướng tâm (giảm chiều sâu cắt ap). – Chọn đường kính dao phay nhỏ hơn. – Kiểm tra độ song song trên các đoạn cắt song song và trên chíp phay Wiper được sử dụng (không nên đứng trên “gót chân hoặc ngón chân”). – Cần đảm bảo dao phay không bị lắc lư – điều chỉnh các bề mặt lắp đặt. |

|

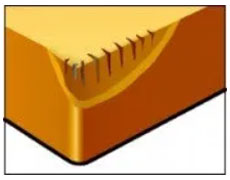

– Vỡ cạnh phôi (workpiece frittering).

|

– Giảm bước tiến răng fz.

– Chọn dao phay góc xoắn gần hoặc cực gần. – Định vị lại dao phay để có phoi mỏng hơn ở lối ra. – Chọn góc vào phù hợp hơn (45°) và hình dạng chíp phay cắt nhẹ hơn. – Chọn chíp phay sắc. – Theo dõi độ mòn của sườn (flank) để tránh mòn quá mức. |

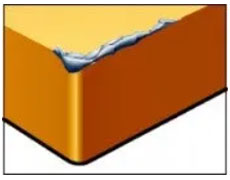

Sự hình thành gờ khi phay – Nguyên nhân – Cách khắc phục:

Sự hình thành gờ khi phay |

Nguyên nhân |

Cách khắc phục |

|

– Vật liệu phôi đặc biệt: hợp kim chịu nhiệt HRSA hoặc inox.

– Mòn chữ V trên cạnh cắt là mòn chính. |

– Sử dụng bán kính lớn với góc vào chíp hay thấp.

– Giữ chiều sâu cắt nhỏ hơn bán kính. – ap = 0,5 x bán kính. |

Công suất máy khi phay:

Công suất máy |

Nguyên nhân |

Cách khắc phục |

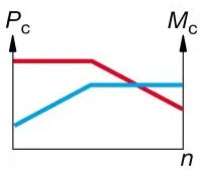

| Hãy chú ý đến đường cong công suất vì máy có thể mất hiệu suất nếu vòng quay máy quá thấp.

|

Các yêu cầu về năng lượng trong quá trình phay thay đổi theo:

– Lượng kim loại cần loại bỏ. – Độ dày phoi trung bình. – Hình dạng cắt. – Tốc độ cắt. |

– Đi từ dao phay bước gần đến bước thô, tức là ít răng hơn.

– Dao phay góc sau dương tiết kiệm điện hơn dao phay góc sau âm (negative). – Giảm tốc độ cắt trước bước tiến bàn máy. – Sử dụng một dao phay nhỏ hơn và thực hiện nhiều đường cắt. – Giảm chiều sâu cắt ap. |

Sự mòn chíp phay – Nguyên nhân – Cách khắc phục:

Để đạt được chế độ cắt tối ưu cũng như chất lượng chi tiết gia công và tuổi thọ dụng cụ tốt nhất có thể, hãy luôn nhớ kiểm tra chíp dao/lưỡi cắt sau khi gia công. Bạn hãy sử dụng danh sách nguyên nhân và giải pháp sau cho các dạng mòn chíp dao phay khác nhau, làm tài liệu tham khảo để phay thành công:

Các dạng mòn chíp phay |

Nguyên nhân |

Cách khắc phục |

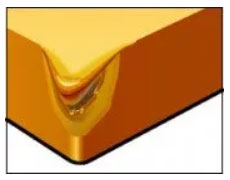

Mòn sườn cạnh cắt nhanh (Flank wear):Mòn nhanh dẫn đến bề mặt chi tiết gia công kém hoặc vượt quá dung sai cho phép.

|

– Tốc độ cắt quá cao.

– Chống mài mòn không đủ. – Bước tiến răng fz quá thấp.

|

– Giảm tốc độ cắt vc.

– Chọn loại chíp phay chịu mài mòn tốt hơn. – Tăng bước tiến răng fz. |

Mòn sườn cạnh cắt quá mức (Flank wear):Mòn quá mức sẽ làm giảm tuổi thọ chíp phay.

|

– Rung động.

– Cắt lại phoi. – Sự hình thành gờ trên chi tiết gia công. – Bề mặt hoàn thiện kém. – Sinh nhiệt. – Tiếng ồn quá mức. |

– Tăng bước tiến răng fz.

– Sử dụng phay thuận. – Di tản phoi hiệu quả bằng khí nén. – Kiểm tra chế độ cắt được đề xuất của nhà sản xuất dụng cụ cắt.

|

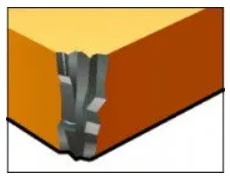

Mòn sườn cạnh cắt không đều (Flank wear):Mòn không đều cạnh cắt gây hư hỏng các góc mũi cắt.

|

– Dao phay bị đảo.

– Rung động. – Tuổi thọ dụng cụ ngắn. – Bề mặt hoàn thiện kém. – Độ ồn cao. – Lực hướng kính quá cao. |

– Giảm độ đảo dao phay xuống dưới 0,02 mm (0,0008 inch).

– Kiểm tra bầu kẹp dao và collet kẹp. – Giảm thiểu chiều dài nhô ra của dao phay. – Sử dụng ít răng hơn khi cắt. – Chọn đường kính dao phay lớn hơn. – Đối với dao phay carbide (hợp kim) nguyên khối và dao phay có đầu thay đổi được, hãy chọn dạng góc xoắn cao hơn ( ap ≥ 45°). – Chia chiều sâu cắt dọc trục ap thành nhiều đường cắt. – Giảm bước tiến fz. – Giảm tốc độ cắt vc. – Yêu cầu những đường cắt nông. – Cải thiện khả năng gá kẹp của dụng cụ và phôi. |

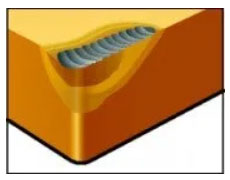

Mòn mặt trước chíp phay (Crater wear):Mòn mặt trước quá mức dẫn đến cạnh cắt bị suy yếu. Sự phá gẫy lưỡi cắt ở cạnh sau dẫn đến độ bóng bề mặt kém.

|

– Sự mài mòn khuếch tán do nhiệt độ cắt trên mặt trước quá cao. | – Chọn lớp phủ Al2O3.

– Chọn chíp phay có góc sau dương (positive). – Giảm tốc độ để đạt được nhiệt độ thấp hơn, sau đó giảm bước tiến dao. |

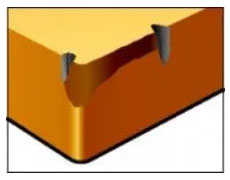

Biến dạng dẻo chíp phay (Plastic deformation):Biến dạng dẻo của cạnh cắt, chỗ lõm hoặc ấn vào sườn cạnh cắt dẫn đến kiểm soát phoi kém, độ bóng bề mặt kém và gãy chíp dao.

|

– Nhiệt độ và áp suất cắt quá cao. | – Chọn loại chíp phay chịu mài mòn hơn (cứng hơn).

– Giảm tốc độ cắt vc. – Giảm bước tiến dao fz. |

Sứt mẻ phần cạnh không cắt của chíp phay (Chipping):Phần lưỡi cắt không được cắt sẽ bị hư hỏng do va đập phoi. Cả mặt trên và phần đỡ cho chíp dao đều có thể bị hỏng, dẫn đến kết cấu bề mặt kém và mặt sườn bên bị mòn quá mức.

|

– Phoi cuộn xuống phần không cắt của cạnh cắt.

|

– Chọn lớp lớp phủ chịu lực tốt hơn.

– Chọn chíp dao có lưỡi cắt khỏe hơn. – Tăng tốc độ cắt vc. – Chọn chíp phay góc sau dương (positive). – Giảm bước tiến khi bắt đầu cắt. – Cải thiện sự ổn định. |

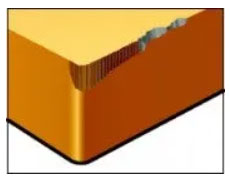

Sứt mẻ phần cạnh cắt của chíp phay (Chipping):Các vết nứt nhỏ ở lưỡi cắt (rải rác) dẫn đến độ bóng bề mặt kém và mòn mặt sườn bên quá mức.

|

– Chíp phay quá giòn.

– Chíp phay hình học quá yếu. – Hình thành lẹo dao (Built-up edge). |

– Chọn loại chíp phay bền hơn.

– Chọn chíp phay có phần hình dạng khỏe hơn. – Tăng tốc độ cắt vc, hoặc chọn chíp phay có góc sau dương. – Giảm bước tiến khi bắt đầu cắt. |

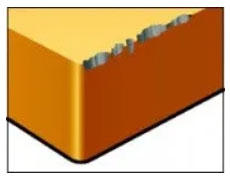

Mòn khía chữ V trên cạnh cắt (Notch wear):Mòn khía chữ V dẫn đến độ bóng bề mặt kém và có nguy cơ bị gãy cạnh cắt.

|

– Vật liệu phôi cứng.

– Lớp vỏ và lớp gỉ. |

– Giảm tốc độ cắt vc.

– Chọn lớp phủ bền hơn. – Sử dụng chíp phay có hình học khỏe hơn. – Sử dụng góc cắt gần 45°. – Sử dụng chíp phay tròn để có kết quả tốt nhất. – Sử dụng kỹ thuật chiều sâu cắt ap thay đổi để kéo dài thời gian mài mòn. |

Các vết nứt do nhiệt (Thermal cracks):Các vết nứt nhỏ vuông góc với lưỡi cắt dẫn đến hiện tượng bong tróc và độ bóng bề mặt kém do sự thay đổi nhiệt độ.

|

– Phay không liên tục.

– Sự thay đổi nguồn cung cấp dung dịch tưới nguội. |

– Chọn loại chíp phay cứng hơn, có khả năng chống sốc nhiệt tốt hơn.

– Dung dịch tưới nguội nên được phun nhiều hoặc không cung cấp hoàn toàn. |

Hiện tượng lẹo dao khi phay (Built-up edge – BUE):Lẹo dao dẫn đến độ bóng bề mặt kém và lưỡi cắt bị bong tróc khi lẹo dao BUE bị rách.

|

– Nhiệt độ vùng cắt quá thấp.

– Vật liệu phôi quá dính, chẳng hạn như thép carbon thấp, inox và nhôm. |

– Tăng tốc độ cắt vc.

– Thay đổi chíp phay có hình học phù hợp hơn. |

Hiện tượng lẹo dao khi phay (Built-up edge – BUE):Vật liệu phôi được hàn vào lưỡi cắt.

|

– Tốc độ cắt thấp vc.

– Bước tiến thấp fz. – Chíp phay có góc sau bằng 0 (negative). – Độ bóng bề mặt kém. |

– Tăng tốc độ cắt vc.

– Tăng bước tiến fz. – Chọn chíp phay có góc sau dương (positive). – Sử dụng phun sương dầu hoặc dung dịch dầu cắt.

|

—————-

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!