CÁCH PHAY TRÊN CÁC VẬT LIỆU KHÁC NHAU

Phay vật liệu thép:

Khả năng gia công của thép khác nhau, tùy thuộc vào thành phần các nguyên tố hợp kim, quá trình xử lý nhiệt và quá trình tạo phôi (rèn, đúc, v.v.).

Đối với các loại thép mềm, có hàm lượng carbon thấp, sự hình thành lẹo dao (built-up edge) và gờ trên phôi (burr formation) là những vấn đề chính. Ở các loại thép cứng hơn, vị trí của dao cắt trở nên quan trọng hơn để tránh hiện tượng sứt mẻ ở cạnh cắt.

Các khuyến nghị khi phay thép:

Khi phay thép, hãy luôn tuân theo các khuyến nghị của nhà sản xuất dụng cụ. Chẳng hạn như vị trí của dao phay để tránh độ dày phoi lớn khi thoát ra và luôn cân nhắc việc chạy khô mà không dùng dung dịch tưới nguội, đặc biệt là trong các nguyên công gia công thô.

Đọc thêm nhiều hơn về vật liệu thép.

Phay inox (thép không gỉ):

Inox có thể được phân loại thành ferritic/martensitic, austenitic và duplex (austenit/ferit). Mỗi loại có khuyến nghị gia công riêng khi phay.

Phay inox ferritic/martensitic:

Nhóm vật liệu: P5.x

Inox Ferritic có khả năng gia công tương đương với thép hợp kim thấp và do đó, có thể sử dụng các khuyến nghị về phay thép.

Inox Martensitic có đặc tính độ cứng cao hơn và tạo ra lực cắt rất cao khi dao đi vào vết cắt. Áp dụng đúng đường chạy dao và phương pháp phay cuộn vào để có kết quả tốt nhất và sử dụng tốc độ cắt cao hơn vc, để khắc phục hiệu ứng làm cứng vật liệu. Tốc độ cắt cao hơn và loại chíp dao có độ bền cao hơn với lưỡi cắt được tăng cứng mang lại độ an toàn cao hơn.

Phay inox austenit và duplex:

Nhóm vật liệu: M1.x, M2.x và M3.x

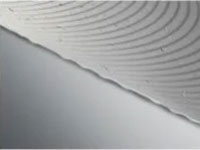

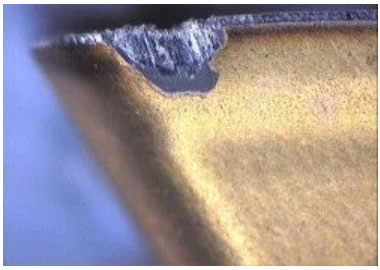

Tiêu chí mài mòn chủ yếu khi phay inox austenit và inox duplex là sứt mẻ ở các cạnh do nứt nhiệt, mài mòn khía cạnh sườn V và lẹo dao. Trên chi tiết, các vấn đề chính là về hình thành gờ và độ bóng bề mặt.

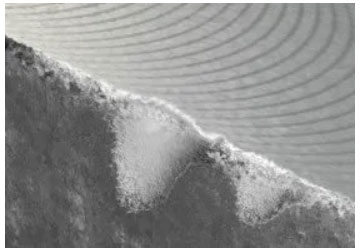

Vết nứt nhiệt

Sứt mẻ cạnh trên chíp dao

Hình thành gờ và độ bóng bề mặt kém

Khuyến nghị cho gia công thô inox:

– Sử dụng tốc độ cắt cao (vc = 150–250 m/phút (492–820 ft/phút)) để tránh tạo ra lẹo dao.

– Chạy khô, không dung dịch tưới nguội, để giảm thiểu các vấn đề về vết nứt nhiệt.

Khuyến nghị cho gia công tinh inox:

– Sử dụng dầu tưới nguội, hoặc tốt nhất là phun sương/bôi trơn tối thiểu, đôi khi cần thiết để cải thiện độ bóng bề mặt. Có ít vấn đề hơn về vết nứt nhiệt khi phay tinh vì nhiệt sinh ra ở vùng cắt thấp hơn.

– Sử dụng chíp phay phủ gốm kim loại, có thể đạt được độ bóng bề mặt vừa đủ mà không cần dùng dung dịch tưới nguội.

– Bước tiến fz quá thấp có thể gây ra độ mòn chíp phay cao hơn, do cạnh đang cắt trong vùng biến dạng cứng.

Tìm hiểu thêm về vật liệu inox.

Phay gang:

Có năm loại vật liệu gang chính:

– Gang xám (GCI).

– Gang cầu (NCI).

– Gang dẻo (MCI).

– Gang than chì đặc – graphite (CGI).

– Gang uốn Austempered (ADI).

Phay gang xám:

Nhóm vật liệu: K2.x

Kiểu mài mòn chủ yếu khi phay gang xám là mài mòn mặt sườn (flank wear) và các vết nứt nhiệt. Trên phôi, hiện tượng vỡ cạnh (frittering) ở phía thoát dao của phôi và các vấn đề về độ bóng bề mặt là những vấn đề chính.

Kiểu mòn chíp dao điển hình khi phay gang xám

Vỡ cạnh (frittering) trên phôi

Khuyến nghị cho phay thô gang xám:

– Tốt nhất là chạy khô, không dung dịch tưới nguội để giảm thiểu các vấn đề về nứt nhiệt. Sử dụng chíp dao carbide có lớp phủ dày.

– Nếu hiện tượng rạn vỡ cạnh phôi (frittering) là một vấn đề: Kiểm tra độ mòn mặt sườn cạnh cắt. Hạ bước tiến dao fz để giảm độ dày phoi. Sử dụng chíp phay góc sau dương hơn. Tốt hơn là sử dụng dao phay ngiêng 65°/60°/45°.

– Nếu phải sử dụng dung dịch tưới nguội để tránh bụi, v.v., hãy chọn loại chíp phay cho gia công ướt.

– Chíp phay carbide được phủ luôn là lựa chọn hàng đầu, nhưng gốm sứ (ceramics) cũng có thể được sử dụng. Lưu ý rằng tốc độ cắt vc phải rất cao, 800 – 1000 m/phút (2624–3281 ft/phút). Sự hình thành gờ trên phôi làm hạn chế tốc độ cắt. Không sử dụng dung dịch tưới nguội.

Khuyến nghị phay tinh gam xám:

– Sử dụng chíp phay carbide có lớp phủ mỏng hoặc thay vào đó là carbide không phủ.

– Chíp phay CBN có thể được sử dụng để phay tinh ở tốc độ cao. Không sử dụng dung dịch tưới nguội.

Phay gang cầu:

Nhóm vật liệu: K3.x

Khả năng gia công của gang dạng cầu ferritic và ferritic/perlitic rất giống với thép hợp kim thấp. Do đó, nên sử dụng các khuyến nghị phay được cung cấp cho vật liệu thép liên quan đến việc lựa chọn dao, hình học chíp dao và lớp phủ.

Gang dạng cầu Perlitic có độ mài mòn cao hơn; do đó, cần sử dụng loại chíp phay gang được khuyến khích.

Sử dụng các loại chíp phay được phủ PVD và gia công ướt để có khả năng gia công tốt nhất.

Phay gang than chì đặc (CGI):

Nhóm vật liệu: K4.x Hàm lượng Perlitic dưới 90%.

Loại gang than chì graphite CGI này thường có cấu trúc perlitic khoảng 80%, là loại được phay phổ biến nhất. Các bộ phận điển hình được làm bằng vật liệu này là: hộp động cơ, đầu xi-lanh và ống xả.

Khuyến nghị về dao phay graphite cũng giống như đối với phay gang xám; tuy nhiên, nên chọn hình dạng chíp dao sắc nét hơn, chắc chắn hơn để giảm thiểu sự hình thành gờ trên chi tiết.

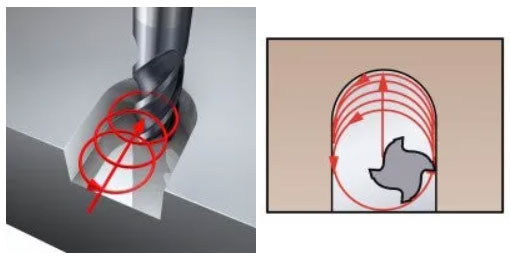

Phay tròn (Circular milling) có thể là một phương pháp thay thế rất tốt cho việc doa xi lanh thông thường trong CGI.

Phay gang uốn Austempered (ADI):

Nhóm vật liệu: K5.x

Việc phay thô gang uốn thường được thực hiện khi chi tiết chưa nhiệt luyện và có thể giống với việc phay thép hợp kim cao.

Tuy nhiên, phay tinh gang uốn được thực hiện trên vật liệu đã tôi cứng, rất dễ bị mài mòn. Điều này có thể được so sánh giống với phay thép cứng, nhóm vật liệu H. Các loại chíp phay có khả năng chống mài mòn cao được ưu tiên.

So với gang cầu NCI, tuổi thọ dụng cụ trong gang uốn ADI giảm xuống còn khoảng 40% và lực cắt là cao hơn khoảng 40%.

Tìm hiểu thêm về vật liệu gang

Phay vật liệu kim loại màu:

Vật liệu kim loại màu không chỉ bao gồm nhôm mà còn bao gồm các hợp kim dựa trên thành phần magiê, đồng và kẽm. Khả năng gia công khác nhau chủ yếu phụ thuộc vào hàm lượng Si. Hợp kim nhôm đúc là loại phổ biến nhất, có hàm lượng Si dưới 13%.

Hợp kim nhôm với hàm lượng Si dưới 13%:

Nhóm vật liệu: N1.1-3

Kiểu mài mòn chí phay chủ yếu là lẹo dao trên các cạnh cắt, dẫn đến các vấn đề hình thành gờ và độ bóng bề mặt. Sự hình thành phoi tốt và thoát phoi tốt là rất quan trọng để tránh vết xước trên bề mặt chi tiết gia công.

Khuyến nghị khi phay vật liệu nhôm:

Chíp dao có đầu hàn PCD

– Sử dụng chíp dao có đầu hàn PCD với các cạnh sắc và được đánh bóng để có khả năng bẻ phoi tốt và khả năng chống lẹo dao.

– Chọn chíp phay góc sau dương với các cạnh sắc nét.

– Không giống như hầu hết các ứng dụng phay vật liệu khác, dung dịch tưới nguội phải luôn được sử dụng khi phay nhôm để tránh bị lẹo dao trên các cạnh chíp dao và để cải thiện độ bóng bề mặt.

Hàm lượng Si < 8%: Sử dụng dầu cắt có nồng độ 5%.

Hàm lượng Si 8–12%: Sử dụng dầu cắt có nồng độ 10%.

Hàm lượng Si > 12%: Sử dụng dầu cắt có nồng độ 15%.

– Tốc độ cắt cao hơn thường cải thiện hiệu suất và không ảnh hưởng tiêu cực đến tuổi thọ dụng cụ.

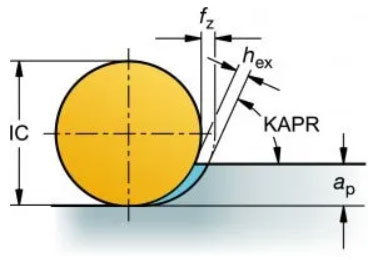

– Nên sử dụng giá trị hex (chiều dày phoi) là 0,10–0,20 mm (0,0039–0,0079 inch). Giá trị quá thấp có thể dẫn đến hình thành gờ trên phôi.

Lưu ý: Đảm bảo không vượt quá tốc độ quay tối đa của dao phay.

– Do bước tiến dao cao, nên sử dụng máy phay có chức năng ” look-ahead” để tránh lỗi kích thước.

– Tuổi thọ của dụng cụ luôn bị giới hạn bởi sự hình thành gờ hoặc độ bóng bề mặt trên chi tiết. Khó sử dụng độ mòn trên chíp dao làm tiêu chí về tuổi thọ dụng cụ.

Đọc thêm về vật liệu kim loại màu

Phay siêu hợp kim chịu nhiệt (HRSA):

Siêu hợp kim chịu nhiệt (HRSA) được chia thành ba nhóm vật liệu: hợp kim nền niken, nền sắt và nền coban. Titan có thể ở dạng nguyên chất hoặc hợp kim. Khả năng gia công của cả HRSA và titan đều kém, đặc biệt là ở điều kiện cũ, đòi hỏi những yêu cầu đặc biệt đối với dụng cụ cắt.

Phay hợp kim HRSA và titan:

Phay hợp kim chịu nhiệt HRSA và titan thường yêu cầu máy có độ cứng vững cao, công suất và mô-men xoắn cao ở vòng tua máy thấp. Mòn khía rãnh V và sứt mẻ cạnh là những loại mòn phổ biến nhất. Sự sinh nhiệt cao làm hạn chế tốc độ cắt.

Khuyến nghị khi phay hợp kim chịu nhiệt:

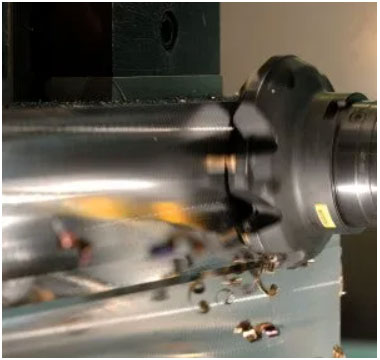

Sử dụng dao cắt chíp dao tròn để giảm thiểu độ mài mòn của khía ranh V

– Sử dụng dao phay chíp dao tròn bất cứ khi nào có thể để tăng hiệu ứng làm mỏng phoi.

– Đối với chiều sâu cắt dưới 5mm (0,197 inch), góc vào phải nhỏ hơn 45°. Trong thực tế, nên sử dụng một chíp phay tròn, có góc sau dương.

– Độ chính xác của dao phay theo cả hướng hướng tâm và hướng trục là điều cần thiết để duy trì tải trọng răng không đổi và vận hành trơn tru, đồng thời ngăn ngừa hỏng hóc sớm của từng răng dao cắt riêng lẻ.

– Hình dạng lưỡi cắt góc sau phải luôn dương, với việc làm tròn cạnh được tối ưu hóa, để ngăn phoi dính vào nơi mà cạnh cắt thoát ra khỏi vết cắt.

– Số lượng răng cắt thực tế được cắt trong quá trình phay phải càng cao càng tốt. Điều này sẽ mang lại năng suất tốt nếu có sự ổn định. Sử dụng dao phay góc xoắn cực gần.

Màu vàng = Tuổi thọ dụng cụ

Màu đen = Giảm tuổi thọ dụng cụ khi tham số cắt tăng.

Những thay đổi có tác động khác nhau đến tuổi thọ của dụng cụ cắt: tốc độ cắt vc có tác động lớn nhất; tiếp theo là chiều rộng cắt ae, v.v.

Dung dịch tưới nguội khi phay vật liệu chịu nhiệt:

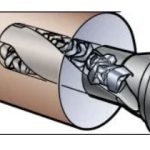

– Không giống như phay ở hầu hết các vật liệu khác, dung dịch tưới nguội luôn được khuyên dùng để hỗ trợ loại bỏ phoi, kiểm soát nhiệt ở lưỡi cắt và ngăn chặn việc cắt lại phoi. Dung dịch tưới nguội áp suất cao (70 bar (1.015 psi)) được cấp qua trục chính – dụng cụ luôn được ưu tiên thay vì tưới nguội bên ngoài và áp suất thấp.

Ngoại lệ: Không nên sử dụng dung dịch tưới nguội khi phay có chíp dao bằng gốm (ceramic), do sốc nhiệt.

Dung dịch tưới nguội được cung cấp qua dao phay là thuận lợi khi sử dụng chíp dao carbide

Mòn chíp phay khi phay vật liệu chịu nhiệt:

Nguyên nhân phổ biến nhất gây ra hư hỏng dụng cụ và độ bóng bề mặt kém là mòn rãnh khía V, mòn cạnh sườn quá mức và cạnh cắt bị bong tróc.

Cách thực hành tốt nhất là lập danh mục kiểm kê các lưỡi cắt đều đặn để đảm bảo quá trình gia công đáng tin cậy. Độ mòn mặt cạnh sườn xung quanh lưỡi cắt không được vượt quá 0,2 mm (0,0078 inch) đối với dao phay có góc vào 90° hoặc tối đa 0,3 mm (0,0118 inch) đối với chíp dao tròn.

Dạng mòn chíp dao điển hình

Dao phay chíp phay gốm (Ceramic) để gia công thô vật liệu chịu nhiệt HRSA:

Chíp phay gốm thường chạy ở tốc độ gấp 20 đến 30 lần tốc độ carbide, mặc dù ở tốc độ tiến dao thấp hơn (~0,1 mm/z (0,0039 in/z)), dẫn đến tăng năng suất cao. Do cắt không liên tục nên nguyên công phay này mát hơn nhiều so với tiện. Vì lý do này, tốc độ 700-1.000 m/phút (2.297–3.280 ft/phút) được áp dụng cho phay, so với 200–300 m/phút (656–984 ft/phút) cho tiện.

Khuyến nghị cho phay vật liệu chịu nhiệt HRSA:

– Chủ yếu sử dụng chíp phay tròn để đảm bảo góc vào thấp và tránh mòn rãnh khía V mặt sườn.

– Không sử dụng dung dịch tưới nguội.

– Không sử dụng chíp phay gốm (Ceramic) khi gia công titan.

– Chíp phay gốm (ceramic) có tác động tiêu cực đến tính toàn vẹn và định hình bề mặt; và do đó không được sử dụng khi gia công tinh gần với hình dạng chi tiết.

– Độ mòn mặt sườn (flank wear) tối đa khi sử dụng chíp phay gốm trong HRSA là 0,6 mm (0,024 inch).

Đọc thêm về HRSA và titan

Phay thép cứng:

Nhóm này bao gồm các loại thép được tôi và nhiệt luyện có độ cứng > 45–65 HRC.

Các chi tiết điển hình được phay thép cứng là:

– Mảnh thép công cụ dùng cho khuôn dập.

– Khuôn nhựa.

– Khuôn rèn.

– Khuôn đúc.

– Bơm cung cấp nhiên liệu.

Mòn mặt bên do mài mòn trên chíp phay và hiện tượng sứt mẻ cạnh phôi là những vấn đề chính khi phay thép cứng.

Khuyến nghị khi phay thép cứng:

– Sử dụng chíp phay có góc sau dương với các cạnh sắc nét. Điều này sẽ làm giảm lực cắt và tạo ra thao tác cắt nhẹ nhàng hơn.

– Phay khô, tránh cắt có dung dịch tưới nguội.

– Phay trochoidal là một phương pháp phù hợp cho phép bước tiến bàn cao kết hợp với lực cắt thấp, tạo ra nhiệt độ lưỡi cắt và phôi thấp, có lợi cho năng suất, tuổi thọ dụng cụ và dung sai chi tiết.

– Chiến lược gia công để chạy nhẹ nhưng nhanh cũng nên được áp dụng trong phay khỏa mặt, tức là chiều sâu cắt nhỏ, cả ae và ap. Sử dụng dao phay bước xoắn cực gần và tốc độ cắt tương đối cao.

—————-

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!