GÓC VÀO VÀ CHIỀU DÀY PHOI KHI PHAY

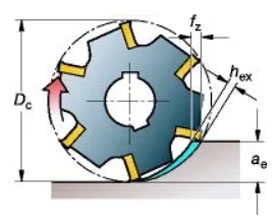

Góc vào (KAPR) là góc giữa lưỡi cắt chính (cạnh cắt đầu của chíp dao) và bề mặt phôi. Góc vào ảnh hưởng đến chiều dày phoi, lực cắt và tuổi thọ dụng cụ.

Các góc vào phổ biến nhất là 90°, 45°, 10° và các góc chíp dao tròn.

Khi giảm góc vào, độ dày phoi hex giảm với bước tiến dao cho trước fz. Hiệu ứng làm mỏng phoi này trải rộng lượng vật liệu trên một phần lớn hơn của lưỡi cắt.

Các góc vào nhỏ hơn cũng cung cấp khả năng đi vào vết cắt từ từ hơn, giảm áp lực hướng tâm và bảo vệ lưỡi cắt. Tuy nhiên, lực dọc trục cao hơn sẽ làm tăng áp lực lên phôi.

Phay với góc vào 90°:

Ứng dụng chính của dao phay 90° là phay vai vuông.

Một dao phay 90° tạo ra hầu hết các lực hướng tâm, theo hướng của bước tiến dao. Điều này có nghĩa là bề mặt được gia công sẽ không phải chịu áp lực dọc trục cao, điều này thuận lợi cho việc phay phôi có cấu trúc yếu hoặc thành mỏng và trong trường hợp gá kẹp không ổn định.

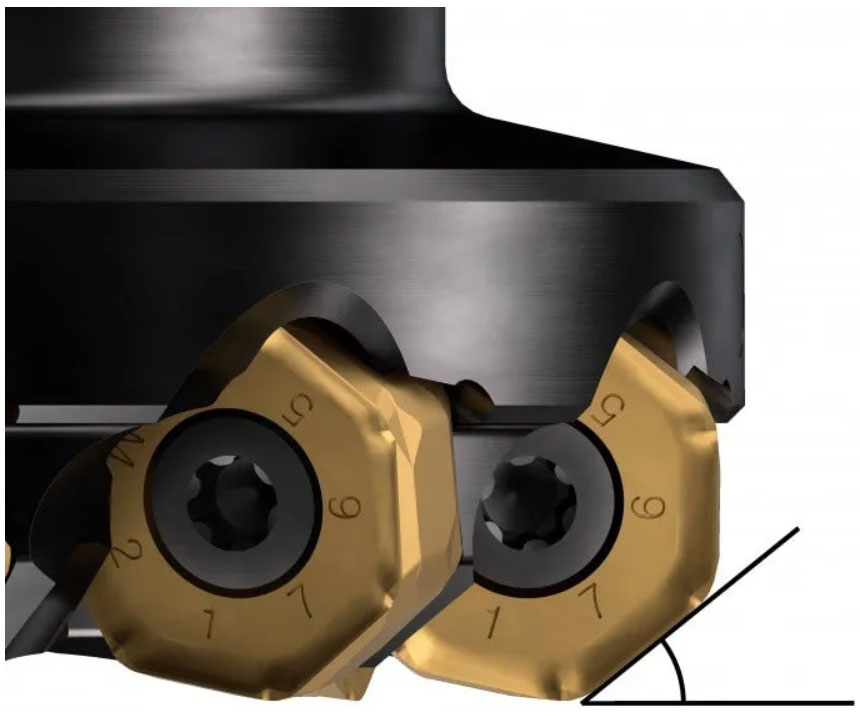

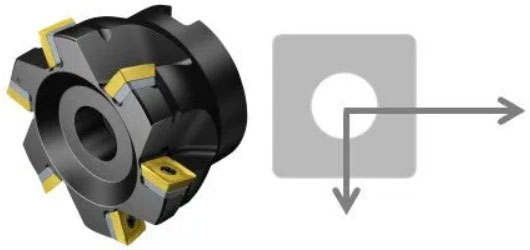

Phay với góc vào 45°:

Dao phay góc vào 45° là sự lựa chọn cho chung cho phay khỏa mặt. Nó tạo ra các lực cắt hướng tâm và hướng trục cân bằng tốt, ít đòi hỏi công suất máy lớn.

Dao phay 45° này đặc biệt thích hợp để phay các vật liệu có phoi ngắn dễ bị cắt thành nhiều mảnh nếu lực hướng tâm quá mức tác động lên lượng vật liệu giảm dần còn lại ở cuối vết cắt.

Đường vào cắt trơn tru hạn chế xu hướng rung khi phay với phần nhô ra dài hoặc với bầu kẹpdao và khớp nối dụng cụ nhỏ hơn/yếu hơn.

Việc hình thành phoi mỏng hơn cho phép đạt năng suất cao trong nhiều ứng dụng vì cơ hội cho bước tiến bàn dao cao hơn trong khi vẫn duy trì tải lên lưỡi cắt vừa phải.

Phay với góc vào 60° – 75°:

Những loại dao có góc vào 60°-75° là những dao phay khỏa mặt chuyên dụng, cung cấp chiều sâu cắt lớn hơn so với những dao phay khỏa mặt thông thường. Lực dọc trục thấp hơn so với dao phay mặt 45° và độ bền cạnh tốt hơn so với dao phay 90°.

Phay với góc vào 10°:

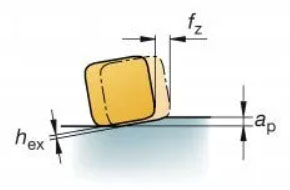

Dao phay góc vào 10° được sử dụng trên dao phay bước tiến cao và phay cắm xuống. Một phoi mỏng được tạo ra cho phép thực hiện bước tiến rất cao trên mỗi răng fz, ở độ sâu cắt nhỏ và do đó, bước tiến bàn máy cực lớn vf.

Lực cắt dọc trục chiếm ưu thế được hướng vào trục chính, giúp ổn định nó. Điều này thuận lợi cho các gá kẹp dài và yếu, vì nó hạn chế xu hướng rung.

Loại dao phay góc 10° này hiệu quả trong việc tạo lỗ khi sử dụng phay ba trục và phay cắm xuống các hốc hoặc bất cứ khi nào cần sử dụng dao phay nối dài.

Phay với chíp dao tròn (mảnh R) hoặc dao phay có bán kính góc lớn:

Dao dao chíp dao tròn dành cho phay đa năng và hiệu quả cho các nguyên công thô.

Bán kính góc tròn cung cấp một lưỡi cắt rất chắc chắn, phù hợp với tốc độ bước tiến bàn cao do phoi mỏng hơn được tạo ra dọc theo lưỡi cắt dài. Hiệu ứng làm mỏng phoi làm cho những dao cắt này phù hợp để gia công titan và hợp kim chịu nhiệt.

Tùy thuộc vào sự thay đổi chiều sâu cắt ap, góc vào thay đổi từ 0° đến 90°, làm thay đổi hướng lực cắt dọc theo bán kính cạnh và do đó, sinh ra áp lực cả trong quá trình phay.

Chiều dày phoi tối đa khi phay:

Chiều dày phoi tối đa là thông số quan trọng nhất để đạt được quy trình phay hiệu quả và đáng tin cậy. Quá trình cắt hiệu quả sẽ chỉ diễn ra khi giá trị hex khớp chính xác với dao phay đang sử dụng.

– Phoi mỏng có giá trị hex quá thấp là nguyên nhân phổ biến nhất gây ra hiệu suất kém dẫn đến năng suất thấp. Điều này có thể ảnh hưởng tiêu cực đến tuổi thọ dụng cụ và sự hình thành phoi.

– Giá trị hex quá cao sẽ làm quá tải lưỡi cắt, điều này có thể dẫn đến gãy lưỡi cắt.

Làm mỏng phoi cho phép tăng bước tiến dao.

Bước tiến trên mỗi răng có thể tăng lên trong ba trường hợp sau do hiệu ứng làm mỏng phoi:

– Sử dụng dao phay cạnh thẳng với góc vào thấp hơn 90°.

– Sử dụng chíp dao tròn hoặc chíp dao bán kính lớn ở độ sâu cắt nhỏ hơn ap.

– Phay chu vi với một ăn dao xuyên tâm nhỏ, ae/De.

Tính toán chiều dày phoi cho chíp cạnh thẳng:

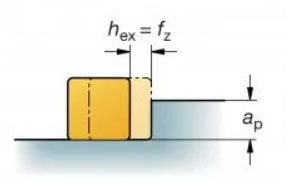

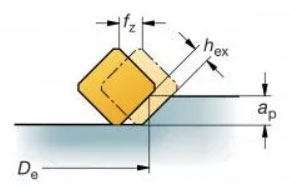

Với dao phay 90°, bước tiến trên mỗi răng bằng chiều dày phoi tối đa (fz = hex). Khi giảm góc vào, hãy tăng bước tiến trên mỗi răng để đảm bảo giữ nguyên chiều dày phoi.

KAPR = 90°

KAPR = 45°

KAPR = 10°

Ví dụ:

Nếu hex lớn nhất = 0,1 mm và KAPR = 45°.

Bước tiến răng đề nghị fz = 1,4 x 0,1 = 0,14 mm/răng.

hex = fz x sin(KAPR)

| Góc vào, KAPR | Hệ số sửa đổi | f z (mm/răng) | f z (mm/răng) | f z (mm/răng) |

| hex (mm) | hex (mm) | hex (mm) | ||

| min. 0.1 | Bắt đầu 0.15 | max. 0.2 | ||

| 90° | 1.0 | 0.10 | 0.15 | 0.20 |

| 75° | 1.0 | 0.10 | 0.16 | 0.21 |

| 65° | 1.1 | 0.11 | 0.17 | 0.22 |

| 45° | 1.4 | 0.14 | 0.21 | 0.28 |

| 10° | 5.8 | 0.58 | 0.86 | 1.15 |

Hãy xem ta có thể tăng bước tiến trên mỗi răng khi phay bước tiến cao, dao phay 10°. Điều này là do ta đang làm mỏng phoi đi gần sáu lần.

Tính toán chiều dày phoi cho dao phay chíp dao tròn và dao phay bán kính:

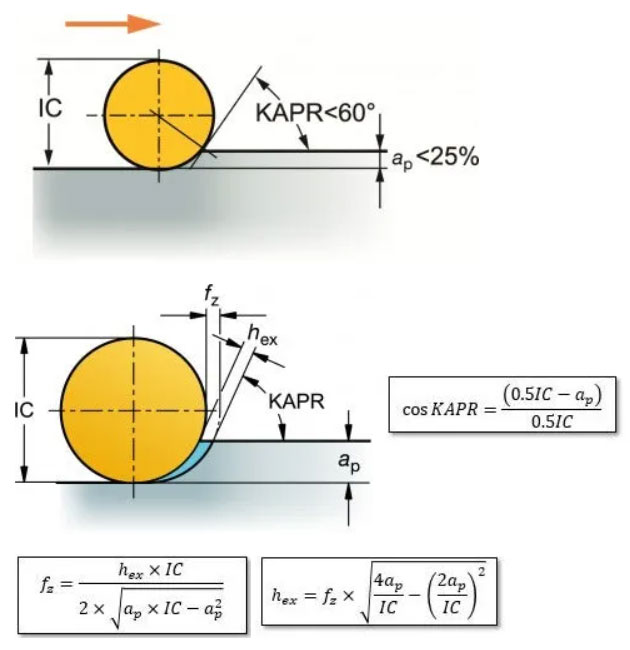

Chiều dày phoi hex thay đổi theo chíp dao tròn và phụ thuộc vào góc vào. Với tỷ lệ ap/iC thấp, bước tiến dao có thể được tăng lên đáng kể để nâng độ dày phoi lên mức mong muốn.

Hiệu suất tốt nhất đạt được khi góc vào duy trì dưới 60° và với chiều sâu cắt không vượt quá 25% đường kính chíp dao. Để có chiều sâu cắt lớn hơn, sẽ có lợi hơn khi sử dụng chíp dao vuông nghiêng 45°.

Chíp dao tròn có khả năng tạo phoi dày tối đa cao hơn so với các giải pháp lưỡi cắt thẳng, do hình dạng hạt dao khỏe hơn và chiều dài cắt dài hơn.

Chíp dao tròn là duy nhất, ở chỗ chiều dày phoi thay đổi dựa trên chiều sâu cắt. Do đó, ở chiều sâu cắt thấp hơn, chúng ta cần tăng bước tiến để đảm bảo đạt được chiều dày phoi thích hợp.

Tính toán chiều dày phoi cho phay đĩa:

Giá trị chiều dày phoi hex thay đổi tùy thuộc vào đường kính dao phay và sự ăn khớp khi cắt, độ chìm hướng kinh của dao phay ae/DC. Khi giá trị này nhỏ hơn 50%, chiều dày phoi tối đa giảm so với fz.

Bước tiến dao có thể được tăng lên theo giá trị thay đổi trong bảng bên dưới, tùy thuộc vào tỷ lệ ae/DC.

Ví dụ:

DC = 20 mm; ae = 2 mm, ae/DC = 10%

hex = 0,1 mm, fz = 0,17 mm/răng.

| Tỉ lê chiều rộng trên đường kính cắt, ae/DC | Hệ số sửa đổi | fz (mm/răng): | fz (mm/răng): | fz (mm/răng): |

| hex (mm) | hex (mm) | hex (mm) | ||

| Nhỏ nhất 0.1 | Bắt đầu 0.15 | Lớn nhất 0.2 | ||

| 50-100% | 1.0 | 0.10 | 0.15 | 0.20 |

| 25% | 1.16 | 0.12 | 0.17 | 0.23 |

| 20% | 1.25 | 0.13 | 0.19 | 0.25 |

| 15% | 1.4 | 0.14 | 0.21 | 0.28 |

| 10% | 1.66 | 0.17 | 0.25 | 0.33 |

| 5% | 2.3 | 0.23 | 0.34 | 0.46 |

—————-

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!