ĐƯỜNG CHẠY DAO VÀ SỰ HÌNH THÀNH PHOI TRONG GIA CÔNG PHAY

Đường chạy dao chính xác và sự hình thành phoi trong quá trình phay là những yếu tố quan trọng để đảm bảo lưỡi cắt an toàn và tuổi thọ dụng cụ tốt hơn trong quá trình phay.

Mỗi lưỡi cắt của dao phay theo hướng xuyên tâm tiếp xúc cắt với phôi một cách không liên tục. Có ba giai đoạn khác nhau để xem xét trong mỗi lần tiếp xúc cắt:

- Lối vào đường cắt.

- Cung cắt.

- Thoát khỏi vết cắt.

Lối vào cắt của lưỡi dao phay:

Khi sử dụng chíp dao hợp kim (carbide), lối vào vết cắt là phần ít nhạy cảm nhất trong ba giai đoạn cắt. Carbide xử lý tốt các ứng suất nén khi tác động vào.

Lối ra khỏi vết cắt của lưỡi phay:

Lối ra khỏi phôi là phần nhạy cảm nhất trong ba giai đoạn cắt.

Luôn cố gắng tránh hình thành phoi dày khi phay ở chỗ lưỡi cắt thoát ra. Sự hình thành phoi dày thường sẽ làm giảm đáng kể tuổi thọ của dụng cụ khi sử dụng hạt dao carbide. Phoi thiếu sự hỗ trợ (điểm tựa) ở điểm cắt cuối cùng và cố gắng uốn cong, điều này tạo ra lực kéo lên carbide có thể tạo ra vết nứt trên lưỡi cắt.

Cung cắt lưỡi dao phay:

– Cung cắt tối đa có thể là 180° ( ae = 100% DC) khi phay rãnh.

– Đối với phay tinh, cung cắt có thể rất nhỏ.

– Các yêu cầu về lớp phủ khá khác nhau, tùy thuộc vào tỷ lệ phần trăm ngập xuyên tâm ae/DC.

– Vòng cung cắt càng lớn, nhiệt truyền vào lưỡi cắt càng lớn.

– Với vòng cung cắt lớn, các lớp phủ CVD cung cấp khả năng cản nhiệt tốt nhất.

– Với cung cắt nhỏ, chiều dày phoi thường nhỏ hơn và lưỡi cắt sắc nét hơn trên các loại phủ PVD tạo ra ít nhiệt hơn và giảm lực cắt.

Vòng cung cắt lớn nhất (180°):

– Thời gian dài trong cung cắt.

– Lực cắt xuyên tâm cao.

– Nhiệt sinh ra nhiều hơn.

– Lớp phủ CVD thích hợp.

Vòng cung cắt nhỏ:

– Thời gian cắt ngắn và nhiệt ít hơn cho phép vc cao hơn.

– Phoi mỏng hơn cho phép fz cao hơn.

– Lưỡi căt sắc nét.

– Các lớp phủ PVD thích hợp.

Lối vào phôi:

Khi dao phay được lập trình để đi thẳng vào phôi gia công, phoi dày sẽ được tạo ra ở lối ra cho đến khi dao phay cắt hoàn toàn. Điều này có thể làm giảm đáng kể tuổi thọ của dụng cụ, đặc biệt là khi gia công thép cứng hơn, titan và hợp kim chịu nhiệt. Ngoài ra, từ quan điểm rung động, điều cần thiết là phải cắt vào phôi một cách trơn tru.

Có hai cách để tăng tuổi thọ của dụng cụ:

- Bước tiến dao thấp hơn.

Giảm bước tiến 50% cho đến khi dao phay tiếp xúc cắt hoàn toàn.

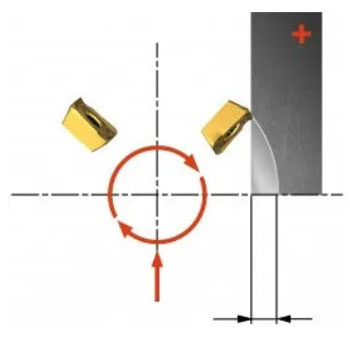

- Cuộn vào cắt:

Lập trình cuộn vào để cắt theo chuyển động theo chiều kim đồng hồ (ngược chiều kim đồng hồ sẽ không giải quyết được vấn đề độ dày phoi). Bằng cách cuộn vào vết cắt, độ dày phoi khi thoát ra luôn bằng 0, cho phép bước tiến cao hơn và tuổi thọ dụng cụ dài hơn.

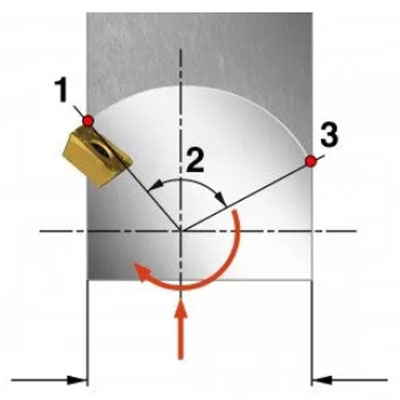

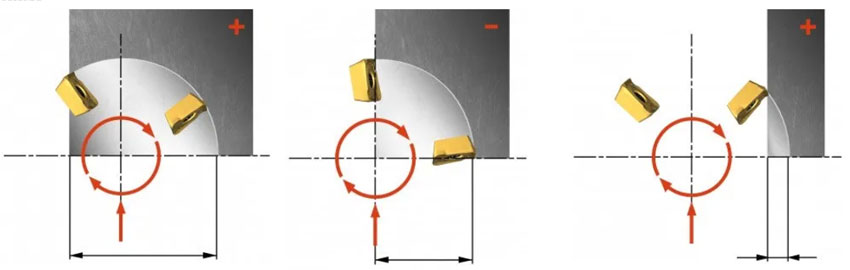

Vị trí dao phay:

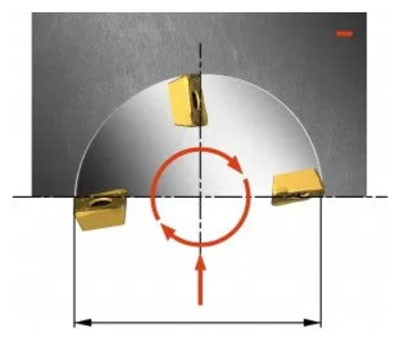

Đặt dao phay lệch tâm – về bên trái – để đạt được phoi dày hơn ở đầu vào và phoi mỏng ở đầu ra (phương pháp phay thuận). Một hướng thuận lợi và ổn định hơn của lực cắt đạt được, giảm thiểu xu hướng rung động.

Nếu dao phay được đặt đối xứng trên đường tâm, phoi dày sẽ được tạo ra khi thoát ra và có nguy cơ rung lắc cao hơn.

Đường kính dao cắt DC, phải lớn hơn 20% – 50% so với chiều rộng của vết cắt ae.

Công suất trục chính máy sẵn sàng cũng phải được xem xét, vì nó ảnh hưởng đến việc lựa chọn bước xoắn dao.

Đường kính dao phay phải lớn hơn từ 20%–50% so với ae và được đặt lệch tâm.

Tâm dao phay trùng đường tâm có thể tạo ra rung động.

Giữ dao phay luôn tiếp xúc cắt:

Những thay đổi đột ngột về hướng trong một vết cắt sẽ tạo ra phoi dày khi thoát ra. Thực hiện theo các đề xuất sau để có quy trình phay an toàn và được tối ưu hóa:

– Giữ dao phay cắt liên tục.

– Cuộn tròn trong mọi góc cắt (corner).

– Chiều rộng của vết cắt ae phải bằng 70% DC để đảm bảo độ bao phủ tối đa của góc cắt.

– Trong phay chu vi, phay cuộn xung quanh các góc bên ngoài.

– Lập trình phay tròn gián đoạn và lỗ khi có thể.

—————-

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!