CHỌN PHƯƠNG PHÁP TIẾN DAO TRONG GIA CÔNG TIỆN REN

Tiện ren bước tiến gián đoạn:

Tiện ren gián đoạn là một phương pháp sử dụng các chuyển động dao động của dao để cho phép bẻ phoi có kiểm soát trong các ứng dụng tiện ren. Phương pháp duy nhất này cung cấp các đường cắt bị gián đoạn lặp lại trên tất cả các đường cắt trừ đường cuối cùng.

Ưu điểm của tiện ren bước tiến gián đoạn:

– Ít thao tác thủ công hơn để loại bỏ các phoi dài làm kẹt dụng cụ, chi tiết hoặc băng tải phoi.

– Ít dừng máy hơn và có năng suất cao hơn và tự động hóa tốt hơn.

– Tăng chất lượng bề mặt chi tiết vì không có phoi dài sẽ làm hỏng chi tiết.

– Nó tạo ra một ren với độ tinh bề mặt được cải thiện và độ rung được kiểm soát.

– Có thể chọn để tăng tốc độ cắt chính cho ren lớn hơn, dẫn đến năng suất cao hơn.

– Ít rung hơn – có thể chọn để tăng chiều dài nhô ra của dụng cụ.

Những điều cần cân nhắc khi tiện ren bước tiến gián đoạn:

– Đối với máy CNC, chúng ta có thể sử dụng lệnh ISO (G32 / G33 / G34).

– Ứng dụng tiện cả ren bên ngoài và ren bên trong.

– Ren thông thường và hình nón (côn).

– Sử dụng đối với tất cả các loại ren tiêu chuẩn có đường kính ren trên 12mm.

– Nên sử dụng với dung dịch làm mát.

Các phương pháp tiện ren thông thường:

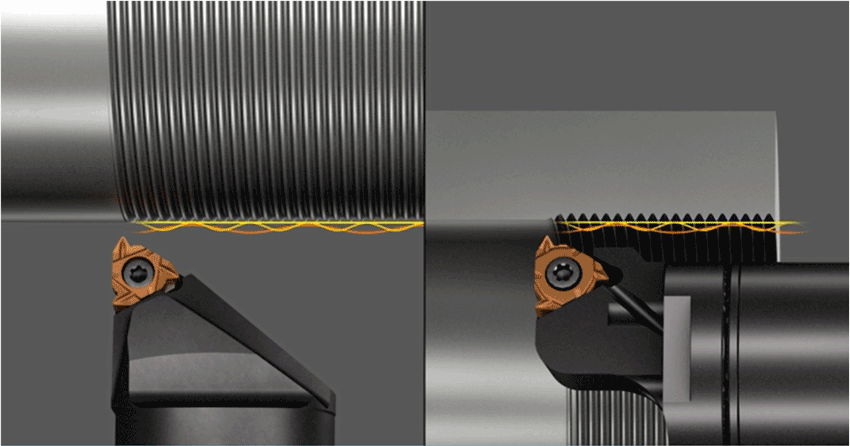

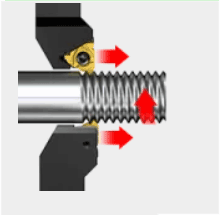

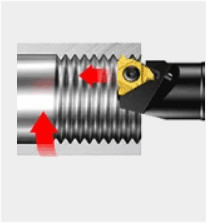

Tiến dao theo sườn ren |

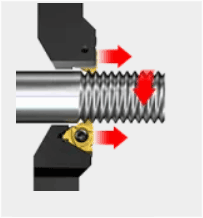

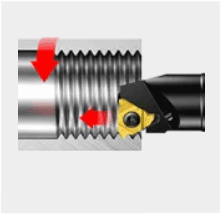

Tiến dao thẳng (tiến dao xuyên tâm đỉnh ren) |

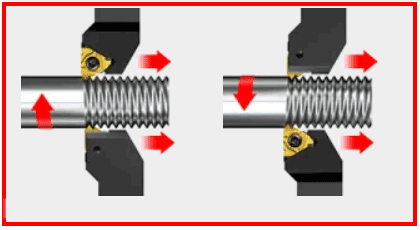

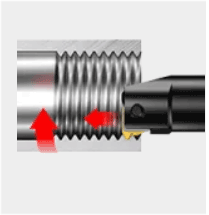

Tiến dao kết hợp |

Có ba phương pháp tiến dao tiện ren chính: tiến dao theo sườn ren; tiến dao thẳng và tiến dao kết hợp. Phương pháp tiến dao xác định cách đưa chíp tiện vào phôi để tạo hình dạng ren.

Việc lựa chọn phương pháp tiến dao bị ảnh hưởng bởi máy công cụ, hình dạng chíp tiện ren, vật liệu phôi, biên dạng ren và bước tiến, và sẽ ảnh hưởng trực tiếp đến:

– Kiểm soát phoi.

– Chất lượng ren.

– Kiểu mòn chíp tiện ren.

– Tuổi thọ dụng cụ.

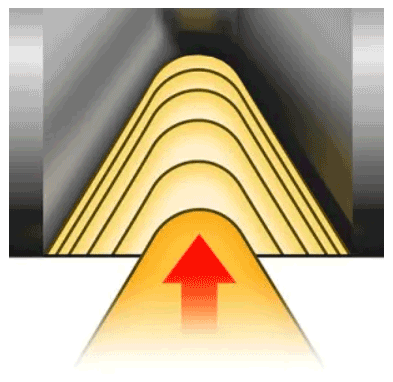

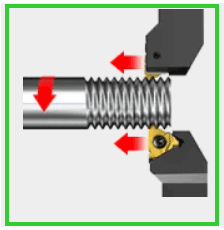

Tiến dao theo sườn ren:

Tiến dao theo sườn ren là phương pháp lựa chọn đầu tiên, cung cấp tuổi thọ dao dài nhất và khả năng kiểm soát phoi tốt nhất. Hầu hết các máy CNC đều được lập trình sẵn cho phương pháp này, phương pháp này được sửa đổi một chút (góc cạnh) để tránh cạnh chíp tiện cọ xát trên bề mặt chi tiết.

– Tiến dao theo sườn ren đợc đề xuất cho tất cả các hoạt động tiện ren và các loại chíp tiện ren.

– Phoi dày hơn nhưng chỉ được tạo ra ở một mặt của chíp tiện, giúp dễ cắt hơn.

– Cần ít lần cắt hơn vì nhiệt lượng truyền vào chíp tiện ít hơn.

– Có thể sử dụng tiến trên cả hai mặt của ren (sườn đối diện) để điều khiển phoi theo hướng tốt nhất.

– Được sử dụng cho các ren lớn hơn và để loại bỏ các vấn đề rung động.

– Dùng cho các chíp tiện có dạng hình học bẻ phoi, đây là phương pháp tiến dao phù hợp nhất, nên sử dụng góc tiến dao 1°.

Ví dụ về lệnh trên máy gia công:

G76, X48.0, Z-30.0, B57 (Góc tiến dao), D05, v.v…

Đối với các loại máy khác nhau, tham số cho tiến dao sườn ren có thể là: G92, G76, G71, G33 và G32.

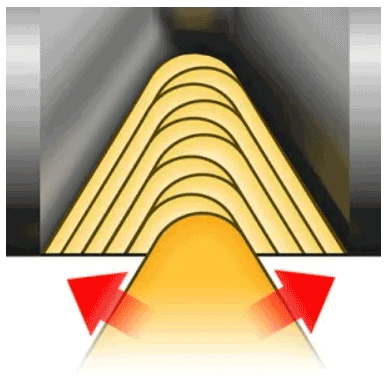

Tiến dao tiện ren thẳng:

Tiến dao tiện ren thẳng là phương pháp tiến dao được sử dụng phổ biến nhất và là phương pháp duy nhất có thể thực hiện được trên nhiều máy tiện không phải CNC.

– Tiến dao thẳng tạo ra phoi cứng, hình chữ V, khó định hình và kiểm soát.

– Chíp tiện mòn đều ở cả hai bên.

– Thích hợp cho những bước ren mịn.

– Đầu chíp tiện tiếp xúc với nhiệt độ cao, hạn chế chiều sâu tiến dao.

– Rủi ro rung và kiểm soát phoi kém khi tiện bước ren lớn.

– Dạng hình học bẻ phoi không thích hợp cho tiến dao thẳng.

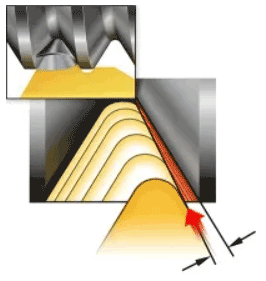

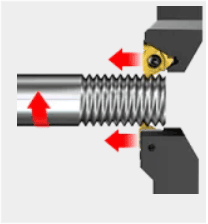

Tiến dao tiện ren kết hợp:

Tiến dao kết hợp là lựa chọn đầu tiên cho các biên dạng ren lớn hơn (được khuyến nghị cho các bước ren lớn hơn 5 mm (5 t.p.i)).

– Các phoi được hướng theo cả hai cách, khiến việc kiểm soát phoi trở nên khó khăn.

– Mang lại độ mòn chíp tiện đều và tuổi thọ dụng cụ dài nhất ở những ren rất thô.

– Bất kỳ hình học chíp tiện nào đều có thể được sử dụng để tiến dao kết hợp.

– Yêu cầu một chương trình máy CNC riêng.

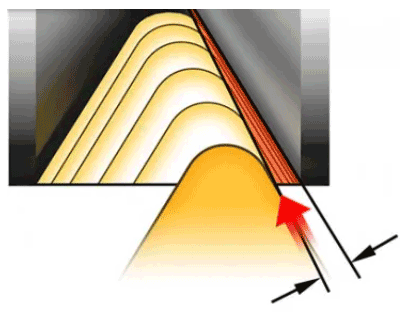

Chiều sâu mỗi lớp cắt khi tiện ren:

Bạn có thể tìm thấy các đề xuất chiều sâu mỗi lớp cắt được cung cấp trong catalog hoặc hướng dẫn dụng cụ. Chúng được khuyến nghị làm giá trị bắt đầu và phải thử số lần cắt phù hợp nhất cho hoạt động tiện ren cụ thể.

– Nên tránh lớp cắt nhỏ hơn 0,05 mm (0,002 inch).

– Đối với chíp tiện có đầu hàn boron nitride, lượng tiến dao không được vượt quá 0,10 mm (0,004 inch).

– Đối với chíp tiện nhiều đầu cắt, điều cần thiết là phải sử dụng các khuyến nghị tiến dao chính xác.

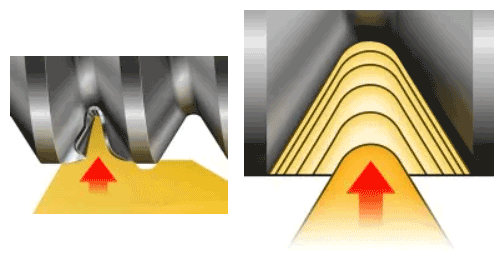

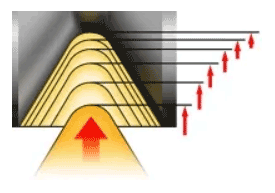

Giảm chiều sâu trên mỗi lần cắt ren (diện tích phoi không đổi):

| Giảm chiều sâu tiến dao trên mỗi lần cắt là cách phổ biến nhất để cải thiện kết quả gia công và là Lựa chọn đầu tiên cho tất cả các nguyên công tiện ren.

– Giữ lớp cắt đầu tiên sâu nhất và lớp cắt cuối cùng khoảng 0,07 mm (0,003 inch). – Mang lại tải trọng đều trên chíp tiện và diện tích phoi “cân bằng” hơn. |

|

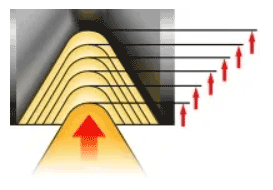

Chiều sâu cắt không đổi trên mỗi lần cắt ren:

| Với độ sâu không đổi trên mỗi lần cắt ren, mỗi lớp cắt (trừ lớp cắt cuối cùng) có độ sâu bằng nhau, bất kể số lần cắt. Đây là một phương pháp kém hiệu quả hơn.

– Tăng số lần cắt yêu cầu. – Yêu cầu cao hơn đối với chíp tiện. – Có thể cung cấp khả năng kiểm soát phoi tốt hơn. – Không nên sử dụng cho bước ren lớn hơn 1,5 mm hoặc 16 t.p.i. |

|

Quy trình tiện ren trên máy tiện CNC

Máy tiện CNC tiêu chuẩn có quy trình tiện ren chuyên dụng, trong đó bước răng, chiều sâu ren, và số lần cắt có thể được thiết lập theo nhiều cách khác nhau – bao gồm cả lần đầu tiên và lần cuối cùng.

Đối với lớp cắt cuối cùng, chúng tôi đặc biệt khuyên bạn nên tránh lớp cắt thay đổi (ở đây chiều sâu cắt của lớp cắt cuối cùng bằng với chiều sâu cắt của lớp cắt trước đó). Sẽ có lợi hơn nếu sử dụng các chu kỳ tiến dao được khuyến nghị để đảm bảo chất lượng ren tốt và tuổi thọ của dụng cụ chèn dài.

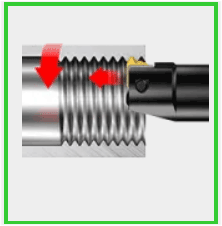

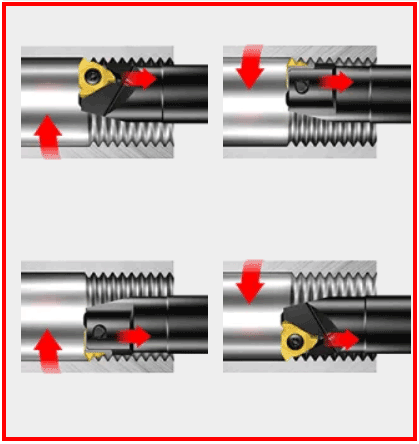

Hướng bước tiến dao tiện ren:

Một ren có thể được sản xuất theo một số cách. Trục chính có thể quay theo chiều kim đồng hồ hoặc ngược chiều kim đồng hồ với dụng cụ được tiên về phía mâm cặp hoặc ra xa mâm cặp. Dụng cụ tiện ren cũng có thể được sử dụng ở vị trí bình thường hoặc đảo ngược vị trí (sau cùng là giúp loại bỏ phoi). Các thiết lập phổ biến nhất được đánh dấu bằng màu xanh lá cây trong hình bên dưới.

Tiện ren xa mâm cặp (kéo ren)

Sử dụng các dao tiện ren phải gia công các ren trái (và ngược lại) cho phép tiết kiệm chi phí thông qua việc giảm tồn kho dao tiện.

Một miếng đệm âm phải được sử dụng trong các thiết lập được đánh dấu bằng màu đỏ trong hình bên dưới.

Tiện ren ngoài:

| Ren phải | Ren trái |

Dao tiện phải / chíp tiện ren phải |

Dao tiện trái / chíp tiện trái |

Dao tiện phải / chíp tiện ren phải |

Dao tiện trái / chíp tiện trái |

Dao tiện trái / chíp tiện trái Dao tiện phải / chíp tiện phải |

|

Tiện ren lỗ

Ren phải |

Ren trái |

Dao tiện phải / chíp tiện ren phải |

Dao tiện trái / chíp tiện trái |

Dao tiện phải / chíp tiện ren phải Dao tiện trái / chíp tiện trái |

|

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!