XỬ LÝ CÁC SỰ CỐ TRONG TIỆN RÃNH VÀ TIỆN CẮT ĐỨT

Trong quá trình tiện rãnh và tiện cắt đứt không tránh khỏi những sự cố trong quá trình gia công. Chúng ta cần biết được những nguyên nhân và cách khắc phục chúng để ngày càng tối ưu hóa quá trình gia công của mình. Sau đây là những sự cố, nguyên nhân và giải pháp cho từng sự cố để bạn tham khảo trong quá trình gia công tiện rãnh và tiện cắt đứt.

| Nguyên nhân | Giải pháp |

Bề mặt chi tiết xấu:

|

– Sử dụng một dao tiện ngắn và ổn định.

– Loại bỏ phoi – sử dụng hình học với khả năng kiểm soát phoi tốt. – Kiểm tra hướng dẫn tốc độ cắt và bước tiến dao. – Sử dụng chíp tiện hình học Wiper. – Kiểm tra thiết lập dao tiện. |

Bề mặt xấu trên chi tiết nhôm:

|

– Chọn chíp tiện có hình học sắc nhất.

– Sử dụng hình học với khả năng kiểm soát phoi tốt. – Chọn một loại dầu tưới nguội riêng cho vật liệu nhôm. |

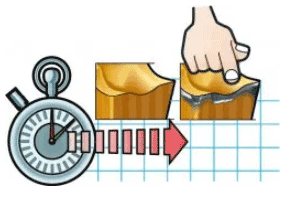

Bẻ phoi kém khi tiện rãnh và tiện cắt đứt:

|

– Thay đổi hình học chíp tiện.

– Chọn bước tiến dao cao hơn. – Sử dụng tiện bước một (mổ). – Tăng dung dịch làm mát. |

Rung động khi tiện rãnh và tiện cắt đứt:

|

– Sử dụng một thiết lập ổn định.

– Kiểm tra hướng dẫn tốc độ cắt và bước tiến dao. – Sử dụng chiều dài cán dao nhô ra ngắn hơn. – Thay đổi hình học chíp tiện. – Kiểm tra tình trạng dụng cụ. – Kiểm tra thiết lập công cụ. |

| Tuổi thọ dao tiện rãnh và tiện cắt đứt kém:

|

– Kiểm tra chiều cao tâm.

– Kiểm tra góc giữa dao tiện và chi tiết. – Kiểm tra tình trạng của lưỡi cắt. Nếu cán dao cũ, chíp tiện có thể không ổn định ở đầu mũi dao. |

Các dạng mòn chíp tiện rãnh và tiện cắt đứt:

Các vấn đề cạnh cắt chíp tiện

Để đạt được chế độ cắt tối ưu hóa, chất lượng phôi tốt nhất có thể và tuổi thọ của dao, hãy luôn nhớ kiểm tra cạnh cắt chíp tiện. Ở tốc độ thấp, hình thành lẹo dao (built-up edge – BUE) (dính vật liệu phôi lên cạnh cắt) và sứt mẻ là những vấn đề chính của cạnh cắt chíp tiện. Ở tốc độ cao, biến dạng dẻo (plastic deformation – PD), mòn sườn và mòn mặt trên là những vấn đề chính. Các giải pháp được trình bày trong bảng sau:

| Hiện tượng | Nguyên nhân | Giải pháp |

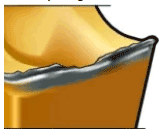

Lẹo dao (Built-up edge (B.U.E)):

|

– Nhiệt độ cạnh cắt quá thấp.

– Hình dạng hoặc lớp phủ không phù hợp. |

– Tăng tốc độ cắt và bước tiến dao.

– Chọn hình dạng có các cạnh sắc hơn, tốt nhất là loại được phủ PVD. |

| Khi tiện cắt đứt gần đến trung tâm và trên vật liệu inox, hầu như không thể tránh được lẹo dao. Điều quan trọng là giảm thiểu hiện tượng này bằng cách sử dụng các giải pháp trên. | ||

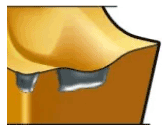

Sứt, vỡ chíp dao:

|

– Lớp phủ quá cứng.

– Hình học quá yếu. – Điều kiện gia công không ổn định. – Chế độ cắt quá cao. |

– Chọn loại lớp phủ mềm hơn.

– Chọn một hình dạng cho vùng bước tiến dao cao hơn. – Giảm chiều dài phần nhô ra. Kiểm tra chiều cao tâm. – Giảm chế độ cắt. |

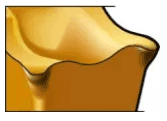

Biến dạng dẻo (Plastic deformation – PD):

|

– Nhiệt độ quá cao trong vùng cắt.

– Lớp phủ không phù hợp. – Thiếu nguồn cung cấp dung dịch làm mát. |

– Giảm tốc độ cắt và bước tiến dao.

– Chọn loại lớp phủ chống mài mòn cao hơn. – Cải thiện nguồn cung cấp dung dịch làm mát. |

Mòn sườn dưới cạnh cắt (Flank wear):

|

– Tốc độ cắt quá cao.

– Lớp phủ quá mềm. – Thiếu nguồn cung cấp dung dịch làm mát. |

– Giảm tốc độ cắt.

– Chọn loại lớp phủ chống mài mòn cao hơn. – Cải thiện nguồn cung cấp dung dịch làm mát. |

Mòn mặt trên chíp tiện (Crater wear):

|

– Tốc độ cắt quá cao.

– Lớp phủ quá mềm. – Bước tiến dao quá cao. – Thiếu nguồn cung cấp dung dịch làm mát. |

– Giảm tốc độ cắt.

– Chọn loại lớp phủ chống mài mòn cao hơn. – Giảm bước tiến dao. – Cải thiện nguồn cung cấp dung dịch làm mát. |

Mòn rãnh V cuối cạnh cắt (Notch wear):

|

– Quá trình oxy hóa ở chiều sâu cắt.

– Nhiệt độ cạnh cắt quá cao.

|

– Sử dụng các chiều sâu cắt khác nhau (cắt chéo ngang – ramping).

– Giảm tốc độ cắt. |

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!