PHAY ĐƯỜNG RÃNH HOẶC RÃNH (Groove or slot milling)

Phay đường rãnh (groove milling) hoặc rãnh (slot milling) là một nguyên công trong đó phay cạnh (side) và mặt (face) thường được ưu tiên hơn so với phay mặt đầu.

– Khe hoặc đường rãnh có thể ngắn hoặc dài, kín hoặc hở, thẳng hoặc không thẳng, sâu hoặc nông, rộng hoặc hẹp.

– Lựa chọn công cụ thường được xác định bởi chiều rộng và chiều sâu của rãnh và ở một mức độ nào đó nữa là chiều dài.

– Từ máy móc có sẵn và tần suất hoạt động xác định nên sử dụng dao phay ngón, dao phay lưỡi cắt dài hay dao phay cạnh và mặt.

– Dao phay cạnh và mặt cung cấp phương pháp hiệu quả nhất để phay khối lượng lớn các rãnh dài và sâu, đặc biệt khi sử dụng máy phay ngang. Tuy nhiên, sự phát triển của máy phay đứng và trung tâm gia công có nghĩa là dao phay ngón và dao phay lưỡi cắt dài cũng thường được sử dụng trong nhiều cho nguyên công phay rãnh.

So sánh các loại dao phay rãnh:

Dao phay cạnh và mặt:

+ Rãnh hở.

+ Rãnh sâu.

+ Điều chỉnh được chiều rộng/dung sai.

+ Có thể tạo thành bộ để phay đồng thời nhiều rãnh.

+ Cắt đứt.

+ Phạm vi gia công sản phẩm rộng cho các chiều rộng/chiều sâu khác nhau.

– Các rãnh kín.

– Chỉ tạo rãnh đường (groove).

– Sơ tán phoi tốt.

Dao phay mặt đầu:

+ Rãnh kín.

+ Rãnh nông.

+ Rãnh phi tuyến tính.

+ Linh hoạt (các phương pháp bổ sung):

- Phay rãnh kiểu “trochoidal” cho các vật liệu khó gia công (thép cứng, HRSA, v.v.).

- Phay cắm xuống (plunge) như một giải pháp giải quyết vấn đề cho phần nhô dài ra của dụng cụ.

- Có thể dễ dàng thêm các nguyên công bán bán tinh hoặc tinh bổ sung.

- Dao phay ngón có thể được sử dụng cho các nguyên công khác ngoài phay rãnh.

– Rãnh sâu.

– Lực cắt cao.

– Nhạy cảm với rung động nếu bị lệch.

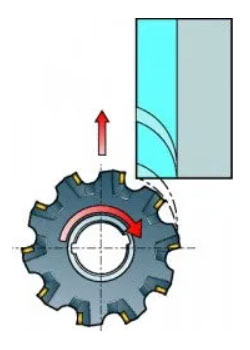

Phay cạnh và mặt:

Dao phay cạnh và phay mặt có thể xử lý các rãnh dài, sâu, hở hiệu quả hơn, đồng thời mang lại độ ổn định và năng suất tốt nhất cho kiểu phay này. Chúng cũng có thể tạo thành một “bộ”, để gia công đồng thời nhiều bề mặt trên cùng một mặt phẳng.

Cách ứng dụng dao phay cạnh và mặt trong phay rãnh:

– Chọn kích thước dao phay, bước răng và vị trí sao cho luôn có ít nhất một lưỡi cắt gia công.

– Kiểm tra độ dày phoi để đạt được bước tiến răng tối ưu.

– Khi phay đòi hỏi khắt khe, hãy kiểm tra các yêu cầu về công suất và mô-men xoắn. Các trục gá dao và phần nhô ra rất quan trọng trong các ứng dụng mà các trục gá dao có 1 đầu tự do.

– Gá kẹp và trục gá dao phải chắc chắn để chịu các lực cắt khi phay nghịch.

Phay thuận:

– Phay thuận là phương pháp lựa chọn đầu tiên khi phay rãnh.

– Sử dụng một chốt chặn chắc chắn theo hướng của lực cắt tiếp tuyến để ngăn chúng ép phôi xuống bàn máy. Hướng bước tiến dao tương ứng với lực cắt, có nghĩa là độ cứng vững và loại bỏ khe hở cũng rất quan trọng, vì dao phay có xu hướng leo lên.

Phay nghịch:

– Phay nghịch được sử dụng thay thế trong các ứng dụng có vấn đề phát sinh do không đủ độ cứng vững hoặc khi làm việc trên các vật liệu exotic.

– Giải quyết các sự cố phát sinh do gá kẹp yếu và kẹt phoi ở các rãnh sâu hơn.

Bánh đà:

– Bổ sung tốt cho các gá kẹp yếu và khi công suất và mô-men xoắn hiệu quả thấp.

– Đặt bánh đà càng gần dụng cụ càng tốt.

– Tăng cường gá kẹp phôi luôn là một khoản đầu tư tốt.

Phay mở rãnh sử dụng dao phay cạnh và mặt:

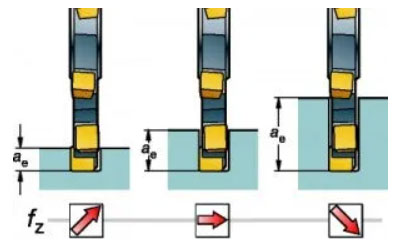

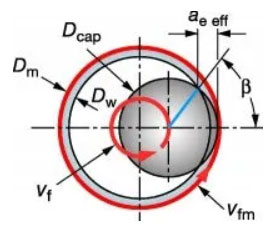

Tính bước tiến dao cho mỗi răng

Một yếu tố quan trọng trong phay bằng mặt trụ sử dụng dao phay cạnh và mặt là đạt được bước tiến phù hợp trên mỗi răng fz. Các giá trị không đủ gây ra những tổn hại nghiêm trọng, vì vậy phải luôn cẩn thận trong quá trình tính toán.

Bước tiến trên mỗi răng fz nên giảm đối với rãnh sâu hơn và tăng đối với rãnh nông hơn, để duy trì độ dày phoi tối đa được khuyến nghị. Ví dụ: khi phay rãnh hoàn toàn 1 lần với hình học M30, giá trị bắt đầu cho độ dày phoi tối đa phải là 0,12 mm (0,005 inch).

Lưu ý: Vì hai chíp phay hoạt động cùng nhau để cắt toàn bộ chiều rộng rãnh, nên bước tiến được tính bằng một nửa số lượng chíp phay zn.

| ae/Dcap (%) | fz (mm/răng) | hex (mm) |

| 25 | 0.14

(0.006 inch) |

0.12

(0.005 inch) |

| 10 | 0.20

(0.008 inch) |

0.12

(0.005 inch) |

| 5 | 0.28

(0.011 inch) |

0.12

(0.005 inch) |

Chiều sâu cắt

Đối với các rãnh sâu hơn, có thể đặt hàng một dao phay đặc biệt. Nếu các rãnh sâu hơn được gia công, thì nên giảm bước tiến trên mỗi răng. Nếu rãnh nông hơn, hãy tăng bước tiến dao.

Lưu ý: Chiều sâu của rãnh có thể bị giới hạn bởi đường kính của đầu trục gá, độ bền biến dạng của các nêm truyền chuyển động và dung lượng của các túi phoi.

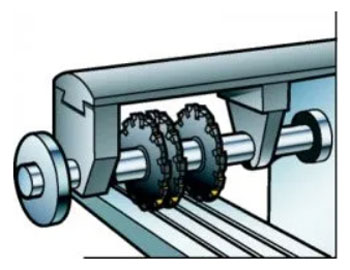

Bánh đà – trên máy nằm ngang

Tại một thời điểm, chỉ có một số răng được cắt trong nguyên công phay mặt và mặt bên, có thể tạo ra rung động xoắn lớn do gia công không liên tục. Điều này gây tổn hại cho kết quả gia công và năng suất.

– Sử dụng bánh đà thường là một giải pháp tốt để giảm những rung động này. Các sự cố do không đủ công suất, mô-men xoắn và độ ổn định trong máy thường được giải quyết bằng cách sử dụng đúng bánh đà.

– Nhu cầu về bánh đà trong một máy nhỏ có công suất thấp hoặc trong một máy có độ mài mòn cao hơn so với một máy lớn hơn, ổn định hơn và khỏe hơn.

– Đặt bánh đà càng gần dụng cụ càng tốt.

– Sử dụng bánh đà dẫn đến gia công êm hơn, từ đó dẫn đến giảm tiếng ồn và độ rung, đồng thời kéo dài tuổi thọ của dụng cụ.

– Ngoài việc phay nghịch, một bánh đà có thể được lắp vào trục gá mà dao phay được gá lắp.

– Để cải thiện hơn nữa độ ổn định khi phay cạnh và mặt, hãy sử dụng bánh đà lớn nhất có thể mà nguyên công cho phép.

– Kết hợp một số đĩa thép carbon tròn, mỗi đĩa có một lỗ trung tâm và rãnh chính để lắp trục gá chính, vẫn là phương pháp tốt nhất để chế tạo bánh đà.

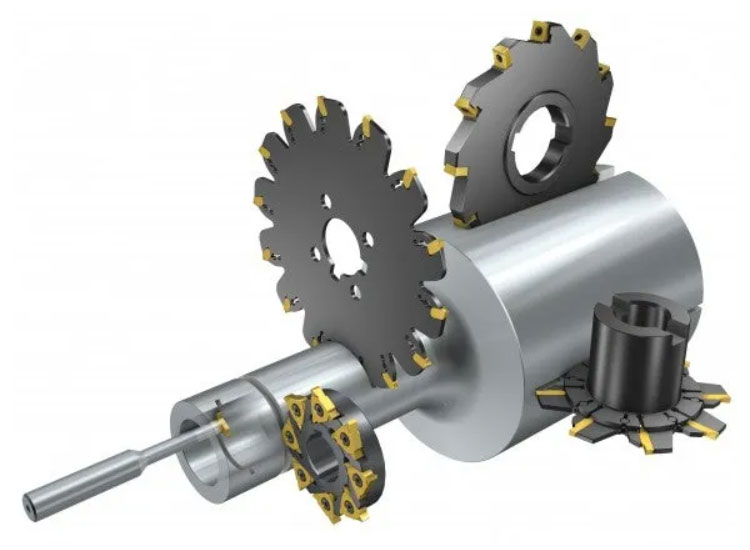

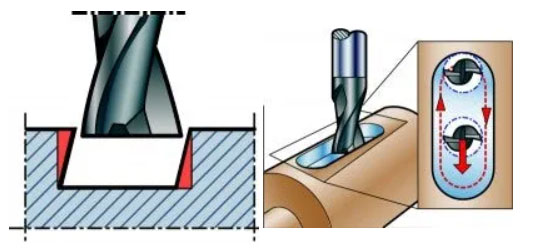

Lắp ghép nhiều dao phay sử dụng lưỡi cắt được lắp so le:

Các dao phay có lắp lỗ với 2 rãnh then có thể được bố trí so le để phay nhiều rãnh cùng một lúc. Việc dịch chuyển các lưỡi cắt so với nhau sẽ giúp tránh rung động. Điều này cũng làm giảm sự cần thiết của bánh đà.

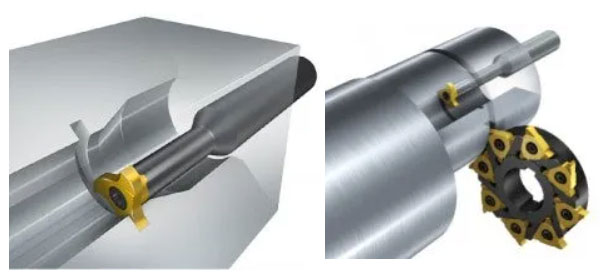

Phay các khe và rãnh hẹp và nông

Dao phay đa năng có nhiều chíp dao cạnh cắt có hình dạng phù hợp với hầu hết các loại rãnh nhỏ. Các ứng dụng phổ biến bao gồm gia công các rãnh vòng đệm và vòng đệm bên trong cũng như các rãnh nhỏ thẳng hoặc tròn bên ngoài, đặc biệt là trên các chi tiết không thể xoay được.

Rãnh bên trong:

– Đường dao vào nhẵn nên được lập trình khi sử dụng phay vòng tròn.

– Xem xét tỉ lệ giữa đường kính dao phay và đường kính lỗ Dc/Dw. Tỷ lệ càng nhỏ thì mức độ tiép xúc gia công sẽ càng lớn.

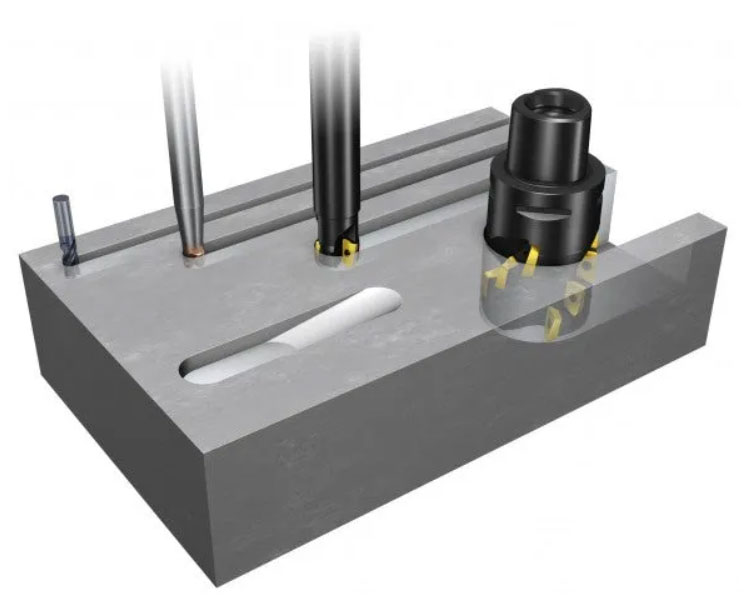

Phay rãnh bằng dao phay mặt đầu

Phay rãnh bằng dao phay mặt đầu được chọn cho các rãnh ngắn hơn, nông hơn, đặc biệt là các đường rãnh và hốc kín, cũng như để phay rãnh then. Dao phay ngón là dụnng cụ duy nhất có thể phay các rãnh kín:

– Thẳng, cong hoặc góc cạnh.

– Rộng hơn đường kính dao phay, hốc được định rõ.

Các nguyên công phay rãnh sâu hơn thường được thực hiện bằng dao phay lưỡi cắt dài.

Lựa chọn dao phay mặt đầu để phay rãnh:

Dao phay ngón và dao phay lưỡi cắt dài

|

|

|

|

|

| Dao phay ngón | Dao phay vai mặt | Dao phay lưỡi cắt dài | Dao phay đầu dao thay đổi | |

| Kiểu côn trục chính máy | ISO30, 40, 50 | ISO40, 50 | ISO40, 50 | ISO30, 40, 50 |

| Yêu cầu ổn định | Cao | Trung bình | Cao | Thấp |

| Gia công thô | Rất tốt | Tốt | Rất tốt | Chấp nhận được |

| Gia công tinh | Rất tốt | Tốt | Chấp nhận được | Rất tốt |

| Chiều sâu cắt ap | Lớn | Trung bình | Lớn | Bé nhỏ |

| Tính linh hoạt | Rất tốt | Tốt | Chấp nhận được | Rất tốt |

| Năng suất | Rất tốt | Tốt | Rất tốt | Tốt |

Ứng dụng dao phay mặt đầu vào phay rãnh:

– Sử dụng dao phay ngón nhẹ với tuổi thọ dụng cụ dài, có thể dự đoán được, được lắp trong bầu kẹp hiệu suất cao.

– Giảm thiểu khoảng cách từ bầu kẹp dao phay đến lưỡi cắt để đạt được chiều dài nhô ra ngắn nhất có thể.

– Xem xét bước tiến trên mỗi lưỡi cắt để tạo ra độ dày phoi thỏa đáng. Sử dụng dao phay bước thô để tránh phoi mỏng, có thể gây rung, bề mặt xấu và hình thành gờ.

– Sử dụng kích thước dao phay lớn nhất có thể để đạt được mối tỉ lệ đường kính/chiều dài tốt nhất cho sự ổn định.

– Sử dụng phay thuận thường xuyên nhất có thể để đạt được nguyên công cắt thuận lợi nhất.

– Đảm bảo đẩy phoi ra khỏi rãnh. Sử dụng khí nén để tránh tắc nghẽn phoi.

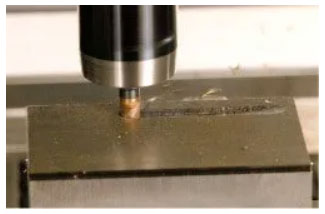

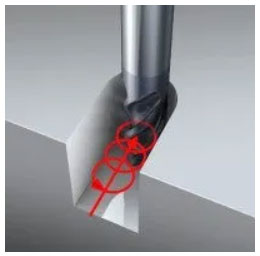

Gia công rãnh bằng dao phay ngón

Gia công đường rãnh hoặc rãnh, thường được gọi là rãnh đầy đủ, bao gồm ba mặt gia công:

– Các rãnh kín ở cả hai đầu là các hốc, yêu cầu các dao phay ngón có thể hoạt động theo hướng dọc trục.

– Gia công rãnh hoàn toàn bằng dao phay ngón là một hoạt động đòi hỏi khắt khe. Chiều sâu cắt dọc trục nói chung nên được giảm xuống khoảng 70% chiều dài lưỡi cắt. Độ cứng vững của máy và sự thoát phoi cũng cần được xem xét để xác định phương pháp vận hành tốt nhất.

– Dao phay ngón rất nhạy cảm với tác động của lực cắt. Độ lệch và độ rung có thể là những yếu tố hạn chế, đặc biệt là ở tốc độ gia công cao và chiều dài nhô ra dài.

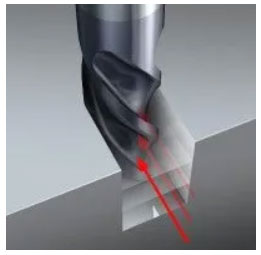

Phay rãnh then:

Nguyên công này yêu cầu một số hướng dẫn cụ thể, ngoài các khuyến nghị chung về phay mặt thẳng và phay rãnh. Một rãnh được phay trong một bước sẽ không có dạng vuông hoàn hảo do hướng của lực cắt và xu hướng uốn cong của dụng cụ. Độ chính xác và năng suất tốt nhất sẽ đạt được nếu hoạt động sử dụng dao phay ngón có kích thước nhỏ hơn và được chia thành hai bước:

– Phay rãnh then – gia công thô toàn bộ rãnh.

– Phay cạnh – phay tinh xung quanh rãnh, sử dụng phay nghịch để tạo các góc vuông thực sự.

Chiều sâu cắt xuyên tâm phải được giữ ở mức thấp trong các nguyên công tinh để tránh dao bị lệch, đây là nguyên nhân chính gây ra tình trạng độ bóng bề mặt kém và/hoặc sai lệch so với vai thực 90°.

Phay rãnh then theo hai bước

Các phương pháp phay mở một rãnh hoặc hốc kín từ một phôi đặc:

Để chuẩn bị cho việc phay các rãnh dài, hẹp, có chiều rộng hoàn toàn, phay rãnh tuyến tính xuống (ramping) là phương pháp phổ biến nhất (sau khi khoan) để mở hốc.

Đối với các rãnh nông, phay mổ (peck milling) cũng có thể là một giải pháp thay thế. Phay tròn được sử dụng để phay các khe và hốc rộng hơn.

So sánh ba phương pháp phay rãnh khác nhau:

Phay rãnh theo phương pháp thông thường:

+ Có thể sử dụng máy 3 trục thông thường.

+ Tỷ lệ loại bỏ cao trong điều kiện ổn định.

+ Lập trình đơn giản.

+ Nhiều lựa chọn dụng cụ.

– Tạo lực cắt xuyên tâm cao.

– Nhạy cảm với rung.

– Rãnh sâu yêu cầu nhiều lần phay.

Phay trochoidal:

+ Tạo ra lực cắt xuyên tâm thấp – độ nhạy rung ít hơn.

+ Độ võng tối thiểu khi phay rãnh sâu.

+ Một phương pháp sản xuất để:

- Gia công thép cứng và HRSA (nhóm H và S).

- Nguyên công nhạy cảm với rung động.

+ Đường kính dao tối đa bằng 70% chiều rộng rãnh.

+ Thoát phoi tốt.

+ Sinh nhiệt thấp.

– Cần lập trình nhiều hơn.

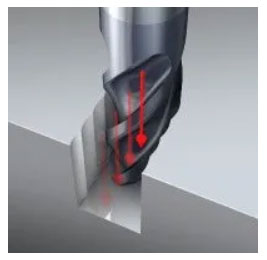

Phay cắm xuống (plunge):

+ Giải quyết vấn đề trong các nguyên công nhạy cảm với rung động:

- Với phần nhô ra của công cụ dài.

- Phay rãnh sâu.

- Với máy móc hoặc gá kẹp yếu.

– Năng suất thấp trong điều kiện ổn định.

– Yêu cầu nguyên công phay tinh.

– Dao phay ngón có thể cản trở quá trình thoát phoi.

– Lựa chọn dụng cụ hạn chế.

Phay rãnh thô bằng dao phay lưỡi cắt dài:

– Dao phay có khả năng loại bỏ kim loại lớn thường được sử dụng để gia công thô.

– Các phiên bản ngắn hơn có thể tạo ra các rãnh có chiều sâu bằng với đường kính trong các máy phay CNC và ổn định.

– Sử dụng máy có kiểu côn trục chính ISO 50 ổn định, vì những dao phay này có nhiều khả năng chịu lực hướng tâm đáng kể hơn.

– Kiểm tra các yêu cầu về công suất và mô-men xoắn, vì đây thường là những yếu tố hạn chế để có kết quả tối ưu.

– Xem xét mức độ tối ưu cho từng loại hoạt động.

Các thiết kế dài hơn chủ yếu

dành cho gia công cạnh.

| Bước dao phay | L

|

M

|

H

|

| Vùng ứng dụng | Thiết lập lâu | Phổ biến | Thiết lập ngắn |

| Phay vai | ap/ae sâu | ap/ae vừa | ap/ae vừa phải |

| Phay rãnh | Vừa phải a p / a e | Giới hạn | __ |

| vc (vòng/phút) | Thấp | Vừa | Cao |

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!