Những mẹo gia công tiện ngoài

Đối với những chi tiết dễ bị rung:

Cắt một đầu dao (ví dụ: tiện ống):

Nên gia công toàn bộ đường cắt trong một lần để hướng lực theo dọc trục vào mâm cặp (trục chính).

Thí dụ:

Đường kính ngoài (OD) 25 mm (0,984 inch)

Đường kính trong (ID) 15 mm (0,590 inch)

Chiều sâu cắt, ap = 4,3 mm (0,169 inch)

Kết quả chiều dày của chi tiết sau tiện = 0,7 mm (0,028 inch)

OD = 25 mm (0,984 inch) ap 4,3 mm (0,169 inch)

|

ID = 15 mm (0,590 inch) |

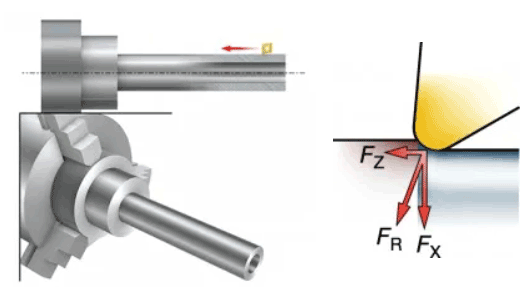

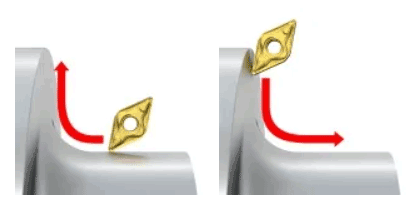

Góc tiếp xúc (đi vào) gần 90° (góc dẫn 0°) có thể được sử dụng để hướng lực cắt theo dọc trục. Điều này dẫn đến lực uốn nhỏ nhất lên chi tiết.

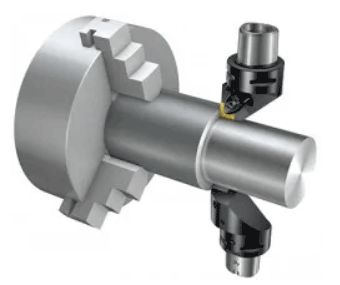

Cắt hai đầu dao:

Việc gia công dao tiện trên và dưới đồng bộ sẽ giúp cân bằng lực cắt hướng tâm và tránh rung và uốn chi tiết.

Với chi tiết mảnh, thành mỏngKhi tiện các chi tiết mảnh, thành mỏng, chúng ta chú ý những điều sau:

– Sử dụng góc tiếp xúc (góc đi vào) gần 90° (góc dẫn 0°). Ngay cả một thay đổi nhỏ (từ góc 91°/-1° đến 95°/-5°) cũng sẽ tác động đến hướng lực cắt trong quá trình gia công.

– Chiều sâu cắt ap, phải lớn hơn bán kính mũi, RE. Một ap lớn làm tăng lực dọc trục Fz, và giảm lực cắt hướng tâm Fx (lực gây ra rung động).

– Sử dụng một chíp tiện có cạnh sắc và bán kính mũi nhỏ RE, sẽ tạo ra lực cắt thấp.

– Cân nhắc sử dụng chíp tiện Cermet hoặc lớp phủ PVD, để cung cấp khả năng chống mài mòn và cạnh chíp tiện sắc nét, nó thì phù hợp hơn trong trường hợp này.

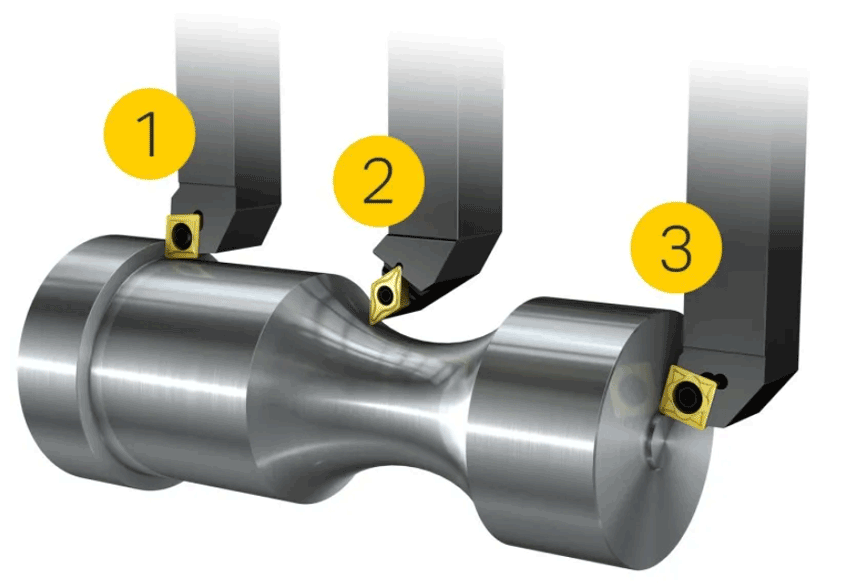

Tiện vai (Shouldering/turning shoulder)

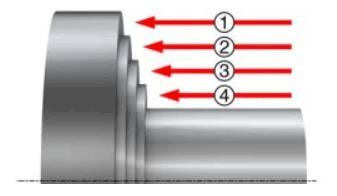

Chúng ta nên làm theo các bước 1 đến bước 5 để tránh làm hỏng cạnh chíp tiện. Phương pháp này rất thuận lợi cho các chíp tiện có phủ CVD và có thể giảm gãy đáng kể.

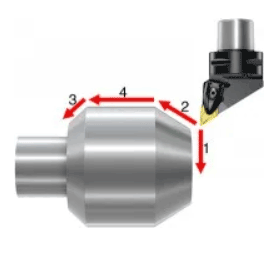

Bước 1–4:

Giữ khoảng cách của mỗi bước tiện (1–4) bằng với bước tiến dao để tránh kẹt phoi.

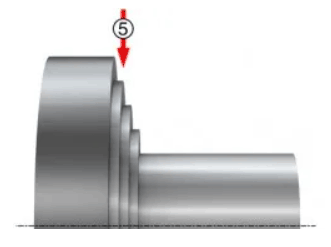

Bước 5:

Gia công cắt lần cuối theo một đường cắt dọc, bắt đầu từ đường kính ngoài về phía đường kính trong.

Vấn đề với phoi quấn quanh bán kính cũng có thể xảy ra nếu chúng ta gia công từ đường kính trong ra ngoài khi hướng lên trên vai. Thay đổi đường chạy dao có thể đảo ngược hướng phoi và giải quyết vấn đề.

Tiện mặt đầu:

Bắt đầu với khỏa mặt đầu (1) và vát mép (2). Nếu có thể, và nếu điều kiện hình học trên phôi cho phép, hãy gia công vát mép (3). Tiện thẳng dọc trục (4) là thao tác cuối cùng và chíp tiện sẽ có lối vào và lối ra trơn tru trong quá trình gia công.

Tiện mặt đầu là nguyên công đầu tiên để thiết lập điểm tham chiếu của chi tiết cho những nguyên công tiếp theo.

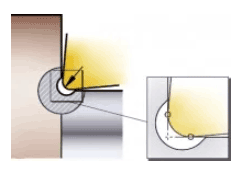

Sự hình thành gờ là một vấn đề ở cuối quá trình cắt (khi rời phôi). Vát mép hoặc bo góc tròn có thể giảm thiểu hoặc tránh hình thành gờ.

Đường vát mép trên chi tiết sẽ dẫn đến chíp tiện nhập vào trơn tru hơn (cả khi tiện mặt đầu và tiện dọc trục).

Cắt không liên tục:

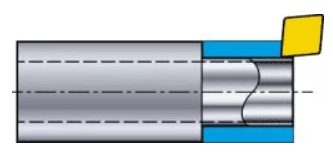

Hoàn thiện chi tiết với cắt xén (mài bớt)

Sử dụng bán kính mũi lớn nhất có thể Re, khi tiện dọc trục và tiện mặt đầu, cho những điều sau:

– Góc cắt khỏe và độ tin cậy cao hơn.

– Chất lượng bề mặt tốt.

– Khả năng sử dụng bước tiến dao cao.

Không vượt quá chiều rộng của đường cắt xén. Thực hiện cắt xén là thao tác cuối cùng để loại bỏ các đường gờ.

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dao tiện và các phụ kiện gá kẹp trên máy tiện. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!