NHỮNG HƯỚNG DẪN KHI TIỆN RÃNH MẶT ĐẦU (Face grooving)

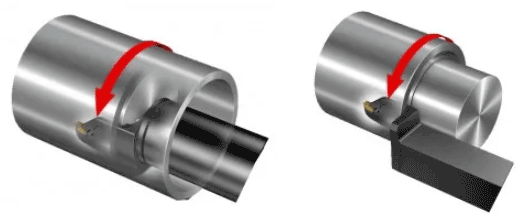

Khi tiện rãnh dọc trục trên mặt đầu của chi tiết, điều quan trọng là phải chọn đúng dụng cụ cắt. Bán kính cong của rãnh sẽ xác định đường cong của dụng cụ. Việc thoát phoi có thể là một vấn đề trong việc tiện rãnh mặt đầu do rãnh cong. Các phoi bị kẹt trong rãnh có thể dẫn đến gãy chíp tiện, gây nguy hiểm cho ổn định quy trình.

Cách chọn dụng cụ tiện rãnh mặt đầu chính xác:

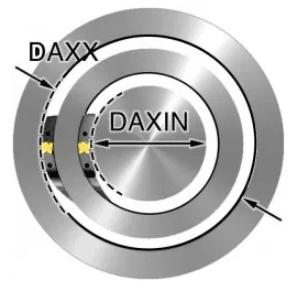

Khoảng đường kính cắt được (DAXIN và DAXX)

Chọn phạm vi đường kính cắt được của dao tiện rãnh là lựa chọn đầu tiên (DAXIN và DAXX). Sử dụng cán dao tiện cho đường kính lớn nhất phù hợp với rãnh cần tiện. Cán dao có đường kính lớn hơn sẽ ít cong hơn, do đó cứng vững và ổn định hơn. Nó cũng cải thiện khả năng kiểm soát phoi.

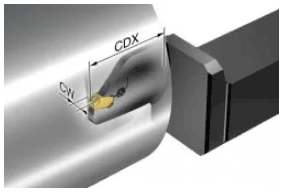

Chiều sâu cắt (CDX)

Luôn sử dụng cán dao có chiều sâu cắt ngắn nhất có thể (CDX) để có độ ổn định tối đa.

Chiều rộng chíp tiện rãnh (CW)

Sử dụng chíp tiện và cán dao tiện rộng nhất có thể được sử dụng cho rãnh cần tiện. Cán dao rộng hơn có độ cứng cao hơn và mang lại sự ổn định hơn.

Cánh tay của cán dao và kiểu đường cong

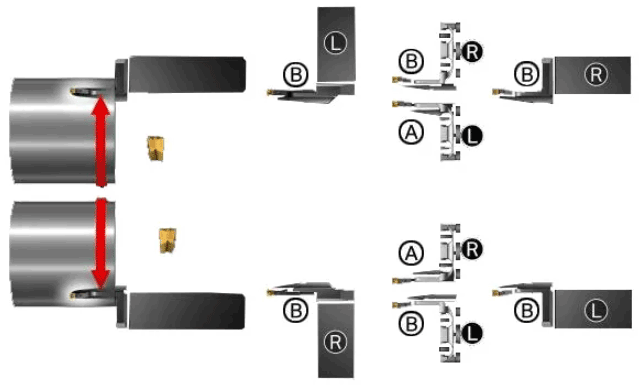

Chọn cán dao chính xác (đường cong A hoặc B, kiểu bên phải hoặc bên trái) tùy thuộc vào thiết lập máy và chiều quay của phôi.

– Đường cong A: để gia công bên trong.

– Đường cong B: để tiện rãnh mặt đầu cho ông chủ.

Đường cong A Đường cong B

Những khuyến nghị cán dao tiện rãnh mặt đầu:

Tùy thuộc vào nguyên công tiện rãnh mặt đầu, khi lựa chọn cán dao chính xác, bạn cần xem xét những điều sau:

– Lựa chọn kết cấu chung: Lựa chọn giữa một giải pháp mô-đun hoặc liền khối.

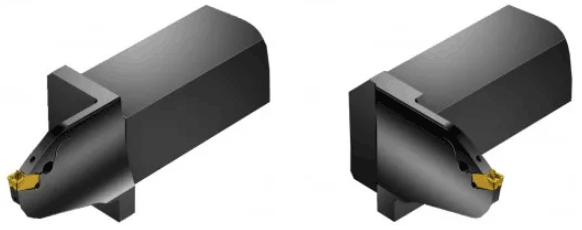

– Đầu cán dao 0° hoặc 90°.

– Cán dao bên phải hoặc bên trái (điều này phụ thuộc vào lựa chọn trước đó của bạn).

Đầu cán dao 0° Đầu cán dao 90°

Cán dao phải hay trái?

Xem bạn cần cán dao phải hay cán dao trái tùy thuộc vào lựa chọn trước đó của bạn.

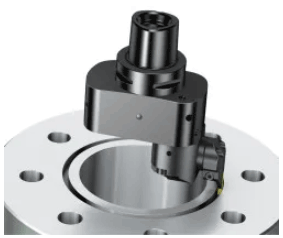

Để có kết quả tốt nhất trong việc tiện rãnh mặt đầu, bạn nên sử dụng hệ thống được thiết kế đặc biệt cho nguyên công này.

Cách chọn dụng cụ tiện rãnh mặt đầu chính xác khi doa:

Khi tiện rãnh dọc trục trong một chi tiết, điều quan trọng là phải chọn cán dao chính xác cho chíp tiện. Cán dao phải được điều chỉnh phù hợp với bán kính cong của rãnh và do đó phải được uốn cong. Kiểm soát phoi là điều cần thiết trong việc tiện rãnh mặt đầu: Phoi phải đủ dài để không bị kẹt trong rãnh, nhưng đủ ngắn để không bị kẹt xung quanh dụng cụ hoặc chi tiết.

Các nguyên công tạo rãnh trên mặt đầu:

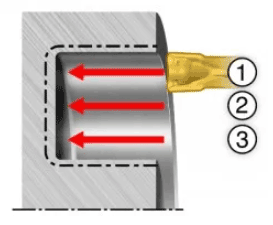

Gia công thô

| Luôn tiện bắt đầu trên đường kính lớn nhất (1) và hướng vào trong. Việc cắt liên tục được ưu tiên ở bước này để tránh phoi bị kẹt trong rãnh hẹp. Sử dụng cú mổ hoặc ngừng nhỏ nếu bạn cần có phoi ngắn hơn. Các vết cắt tiếp theo (2, 3) phải là 0,5 – 0,8 x chiều rộng chíp tiện. Vì thời điểm này phoi ra dễ dàng hơn, bạn có thể tăng bước tiến dao lên 30‒50%. Thông thường, bạn nhận được phoi ngắn hơn trong các bước này.

|

|

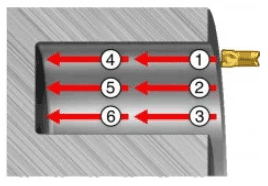

Tiện rãnh sâu

| Khi gia công rãnh sâu (> 25 mm (0,984 inch)), nên thực hiện theo hai bước:

– Tiện rãnh với chiều sâu 50% và chiều rộng cần thiết (1, 2, 3). – Gia công đến độ sâu cần thiết (4, 5, 6).

|

|

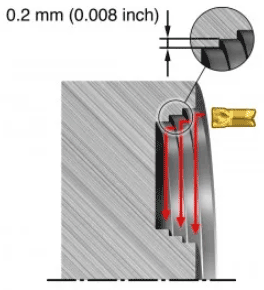

Gia công thô với tiện mặt:

| Tiện mặt cung cấp khả năng kiểm soát phoi tốt hơn và phá vỡ phoi. Bắt đầu tiện trên đường kính lớn nhất và gia công hướng vào tâm. Không cho ăn dao dựa vào vai, chừa ra các bước 0,2 mm (0,008 inch) giữa các vết cắt. Tiện mặt bên là một quá trình ổn định hơn so với quá trình cắt bằng bước tiến dọc trục. Sử dụng tiện mặt bên để tránh rung động. Lưu ý rằng việc tiện mặt bên có năng suất thấp hơn so với cắt dọc trục do độ sâu của vết cắt thấp hơn (ap). |  |

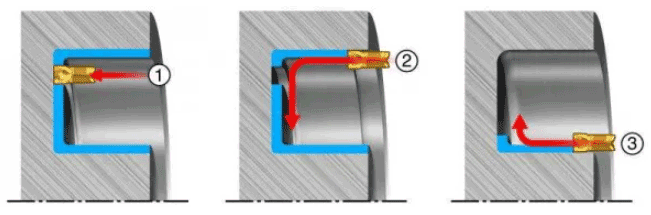

Tiện tinh:

Luôn luôn khó đạt được khả năng kiểm soát phoi tốt khi gia công tinh, đặc biệt là khi gia công đường gân. Điều quan trọng là phải tách vật liệu cần loại bỏ bằng cách thực hiện ba vết cắt.

1.Thực hiện cắt trục đầu tiên gần với bán kính góc trên đường kính lớn nhất.

2.Bắt đầu lần cắt thứ hai trên đường kính lớn nhất và gia công đến bán kính góc trên đường kính trong.

3.Lần cắt thứ ba kết thúc đường kính trong và bán kính góc.

Dung dịch làm mát chính xác:

| Sử dụng các cán dao tiện rãnh mặt đầu có nguồn cung cấp dugn dịch làm mát chính xác ngay cả khi áp suất dung dịch làm mát tối đa trong máy của bạn thấp (7‒10 bar (102‒145 psi)). Dung dịch làm mát chính xác cải thiện khả năng thoát phoi và giảm nguy cơ kẹt phoi trong rãnh, đặc biệt là ở những rãnh sâu hơn. Sử dụng áp suất nước làm mát càng cao càng tốt, lên đến 80 bar (1.160 psi), để đạt được khả năng kiểm soát phoi và sơ tán phoi tốt hơn. |  |

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!