LÀM THẾ NÀO ĐỂ CHI TIẾT ĐẠT CHẤT LƯỢNG TỐT NHẤT KHI TIỆN

Để chi tiết tiện đạt chất lượng tốt, kiểm soát phoi là một trong những yếu tố quan trọng nhất cần chú ý. Chọn chế độ cắt chính xác và làm theo các mẹo ứng dụng bên dưới để chi tiết có chất lượng tốt nhất.

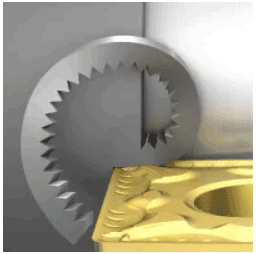

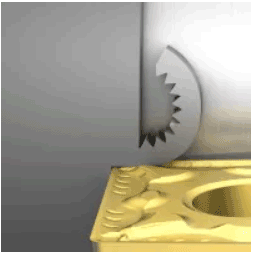

Kiểm soát phoi thành công:

Kiểm soát phoi là một trong những yếu tố quan trọng trong gia công tiện. Có ba khả năng thoát phoi cơ bản sau:

– Phoi tự gẫy (ví dụ: gang xám).

– Phoi quấn vào dụng cụ cắt.

– Phoi quấn vào phôi.

|

|

|

Các yếu tố ảnh hưởng đến sự thoát phoi:

– Hình học của chíp tiện: Trên cơ sở chiều rộng của phoi và thiết kế hình học tế vi và tổng thể, phoi sẽ nở hoặc nén hơn.

– Bán kính mũi: Bán kính mũi nhỏ hơn kiểm soát phoi tốt hơn bán kính mũi lớn.

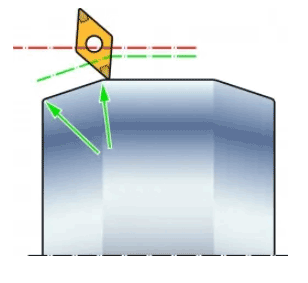

– Góc tiếp xúc (góc vào): Tùy thuộc vào góc độ, phoi sẽ được hướng theo những cách khác nhau: về phía vai hoặc ra xa vai.

– Chiều sâu cắt: Tùy thuộc vào vật liệu gia công, chiều sâu cắt lớn hơn sẽ ảnh hưởng đến sự bẻ phoi, dẫn đến lực lớn hơn để bẻ và loại bỏ phoi.

– Bước tiến dao: Bước tiến dao cao hơn nói chung sẽ tạo ra các phoi khỏe hơn. Trong một số trường hợp, nó có thể giúp bẻ phoi và kiểm soát phoi.

– Tốc độ cắt: Thay đổi tốc độ cắt có thể ảnh hưởng đến hiệu suất bẻ phoi.

– Vật liệu gia công: Vật liệu có phoi ngắn (ví dụ: gang) thường dễ gia công. Bẻ phoi là mối quan tâm lớn hơn đối với các vật liệu có độ bền cơ học tuyệt vời và chống mòn cực tốt. Ví dụ: Inconel.

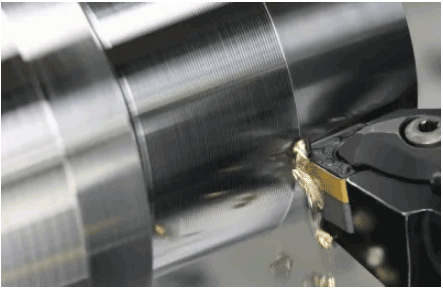

Chế độ cắt khi tiện:

Luôn xem xét máy móc, dụng cụ, chíp tiện và vật liệu gia công khi chọn tốc độ cắt và bước tiến dao chính xác để tiện.

– Bắt đầu ở bước tiến dao thấp để đảm bảo an toàn chíp tiện và tinh bề mặt, sau đó tăng bước tiến dao để cải thiện sự bẻ phoi.

– Chạy ở chiều sâu cắt lớn hơn bán kính mũi. Điều này sẽ giảm thiểu độ lệch hướng tâm của chíp tiện, điều này rất quan trọng trong gia công lỗ.

– Thiết lập tốc độ cắt quá thấp sẽ dẫn đến tuổi thọ của dao tiện không tương xứng. Nên luôn chạy ở tốc độ cắt khuyến nghị của nhà sản xuất, vc m/phút (ft/phút).

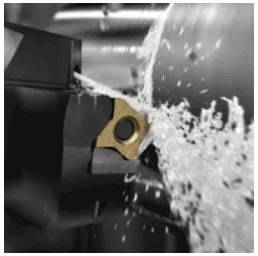

Cải thiện chất lượng chi tiết với sự làm mát (tưới nguội):

Khi sự làm mát được áp dụng đúng cách, nó sẽ tăng sự an toàn trong gia công, cải thiện hiệu suất dụng cụ và chất lượng chi tiết gia công. Chúng ta hãy xem xét những điều sau khi sử dụng sự làm mát:

– Những dụng cụ có hệ thống làm mát trong chính xác đi kèm, được khuyên dùng cho các gia công tinh.

– Áp suất làm mát cần thiết để bẻ phoi phụ thuộc vào đường kính đầu vòi phun, vật liệu được gia công, chiều sâu cắt và bước tiến dao.

– Lưu lượng dung dịch làm mát cần thiết phụ thuộc vào áp suất và tổng diện tích phân phối dung dịch làm mát của các lỗ làm mát.

– Trong gia công thô và bán tinh, chúng ta nên sử dụng làm mát ngoài (vòi làm mát độc lập bên ngoài).

– Đối với gia công tinh, nên sử dụng cả làm mát trong chính xác cũng như chất làm mát ngoài.

Giải quyết các thách thức với chất làm mát được áp dụng chính xác

– Các vấn đề kiểm soát phoi: Sử dụng làm mát bên trên.

– Các vấn đề về kích thước: Thường do nhiệt độ quá cao. Nên sử dụng làm mát cả trên và dưới và áp suất càng cao càng tốt.

– Chất lượng bề mặt kém: Sử dụng làm mát bên trên nếu khuyết tật do phoi.

– Tuổi thọ dao không dự đoán được trong gia công thô: Chỉ sử dụng làm mát dưới.

– Tuổi thọ dao không dự đoán được trong gia công tinh: Sử dụng cả làm mát trên và dưới.

– Di tản phoi kém trong tiện lỗ: Sử dụng cả chất làm mát trên và dưới, với áp suất càng cao càng tốt.

Làm thế nào để đạt được độ bóng bề mặt tốt cho các chi tiết khi tiện:

Các quy tắc chung để đạt độ bóng bề mặt:

– Độ bóng bề mặt thường có thể được cải thiện bằng cách sử dụng tốc độ cắt cao hơn.

– Hình dạng hình học chíp tiện (góc cào trung tính, dương và âm, cũng như góc sau dương) ảnh hưởng đến độ bóng bề mặt.

– Việc lựa chọn lớp phủ có một số ảnh hưởng đến độ bóng bề mặt.

– Trong trường hợp có xu hướng rung, hãy chọn bán kính mũi tiện nhỏ hơn.

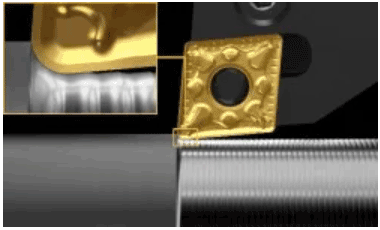

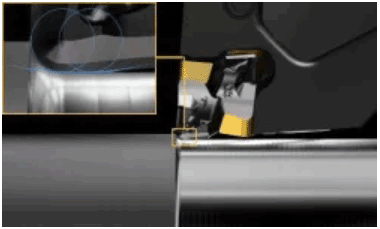

Chíp tiện Wiper:

Chíp tiện Wiper có khả năng tiện các chi tiết ở bước tiến dao cao – mà không làm mất khả năng tạo ra độ bóng bề mặt tốt hoặc bẻ phoi.

Đánh giá chung với chíp tiện Wiper: Gấp hai lần bước tiến tiến dao, tạo ra độ bóng bề mặt bằng nhau. Hoặc bước tiến dao bằng nhau, độ bóng bề mặt tốt gấp đôi.

Các chíp tiện Wiper được thiết kế để làm nhẵn bề mặt được tạo ra khi chíp tiện ăn dọc theo phôi; chíp tiện Wiper chủ yếu được thiết kế để tiện theo đường thẳng và tiện khỏa mặt đầu.

|

|

So sánh độ bóng khi tiện chíp tiện tiêu chuẩn so với chíp tiện Wiper dựa trên bước tiến dao:

Ghi chú! Tất cả các giá trị cho mũi tiêu chuẩn được tính theo lý thuyết. Các giá trị cho chíp tiện Wiper dựa trên các giá trị thực nghiệm gia công thép hợp kim thấp.

| Bước tiến

(mm) |

Mũi tiêu chuẩn Re=0.4

Ra (mm) |

Mũi Wiper Re=0.4

Ra (mm) |

Mũi tiêu chuẩn Re=0.8

Ra (mm) |

Mũi Wiper Re=0.8

Ra (mm) |

Mũi tiêu chuẩn Re=1.2

Ra (mm) |

Mũi Wiper Re=1.2

Ra (mm) |

Mũi tiêu chuẩn Re=1.6

Ra (mm) |

Mũi Wiper Re=1.6

Ra (mm) |

| 0.07 | 0.31 | 0.30 | ||||||

| 0.10 | 0.63 | 0.32 | 0.31 | |||||

| 0.12 | 0.90 | 0.45 | 0.45 | |||||

| 0.15 | 1.41 | 0.70 | 0.70 | 0.25 | 0.47 | |||

| 0.18 | 2.03 | 1.00 | 1.00 | 0.30 | 0.68 | |||

| 0.20 | 2.50 | 1.25 | 1.25 | 0.35 | 0.83 | 0.3 | 0.63 | |

| 0.22 | 3.48 | 1.74 | 1.74 | 0.40 | 1.16 | 0.3 | 0.87 | |

| 0.25 | 2.25 | 0.45 | 1.50 | 0.4 | 1.12 | 0.3 | ||

| 0.28 | 2.82 | 0.50 | 1.88 | 0.4 | 1.41 | 0.35 | ||

| 0.30 | 3.23 | 0.55 | 2.16 | 0.4 | 1.62 | 0.4 | ||

| 0.35 | 4.40 | 0.60 | 2.93 | 0.5 | 2.20 | 0.4 | ||

| 0.40 | 5.75 | 0.70 | 3.83 | 0.65 | 2.88 | 0.4 | ||

| 0.45 | 8.54 | 1.1 | 5.70 | 0.85 | 4.27 | 0.5 | ||

| 0.50 | 10.55 | 1.3 | 7.03 | 1.15 | 5.27 | 0.7 | ||

| 0.55 | 8.51 | 1.2 | 6.38 | 0.9 | ||||

| 0.60 | 10.13 | 1.3 | 7.59 | 1.05 | ||||

| 0.65 | 8.91 | 1.25 | ||||||

| 0.70 | 10.31 | 1.3 | ||||||

| 0.85 | 15.24 | 1.9 | ||||||

| 0.90 | 17.09 | 2.1 |

Mẹo khi tiện chi tiết độ cứng cao:

Ngoài các khuyến nghị chung khi tiện, có một số yếu tố chính cần xem xét đối với tiện chi tiết có độ cứng cao là:

– Tránh để lại gờ.

– Duy trì dung sai kích thước gần chính xác.

– Vát mép và tạo ra bán kính góc trong giai đoạn chưa tôi cứng.

– Không cắt đi vào hoặc đi ra với vết cắt đột ngột.

– Vào hoặc ra bằng cách cuộn tròn vào hoặc cuộn ra khỏi vết cắt.

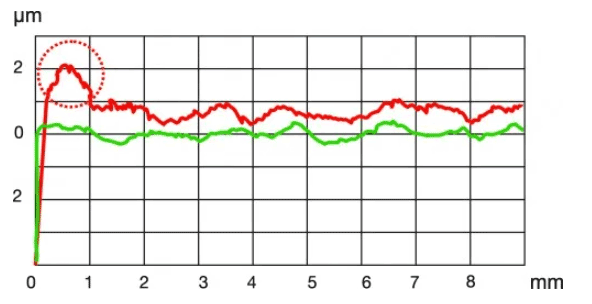

Đây là biểu đồ đo lường bề mặt với Trục X: Chiều dài tiện chi tiết; Trục Y: Độ lệch đường kính. ĐƯờng màu đỏ thể hiện khi tiện với đường cắt đột ngột. Đường màu xanh thể thiện khi tiện với đường cắt cuộn tròn khi vào và ra khỏi vết cắt.

Cuộn tròn qua bề mặt tiếp giáp

Mẹo gá kẹp phôi và dao tiện:

– Để độ ổn định gia công tốt, kẹp và căn chỉnh phôi là rất quan trọng.

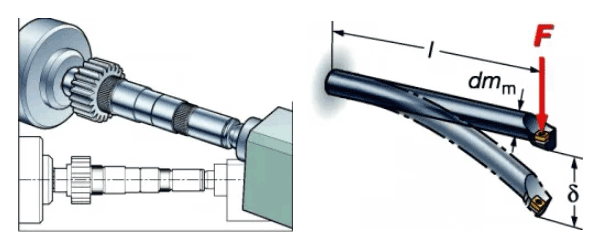

– Theo hướng dẫn, tỷ lệ chiều dài và đường kính phôi lên đến 2:1 thường được chấp nhận đối với các phôi chỉ được kẹp ở một đầu. Nếu có thêm ụ đỡ phụ, tỷ lệ này có thể cao hơn.

– Lưu ý rằng thiết kế ụ trước và ụ sau đối xứng sẽ gia tăng thêm độ ổn định về kích thước.

– Chiều dài phần nhô ra ngắn nhất để tối đa hóa độ cứng vững của hệ thống.

– Xem xét các cán dao tiện hợp kim (carbide) để tiện lỗ trong.

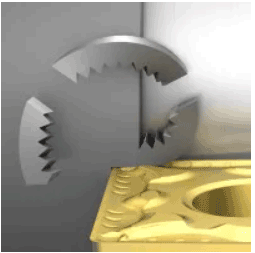

Kết cấu hình học cạnh cắt của chíp tiện:

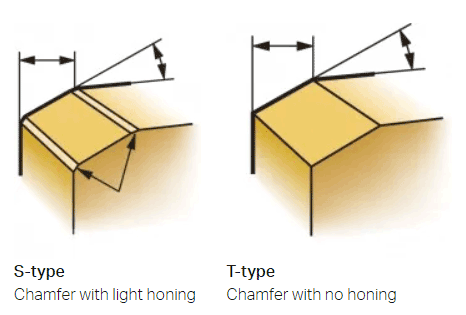

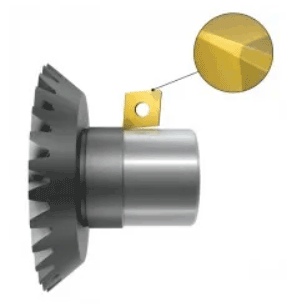

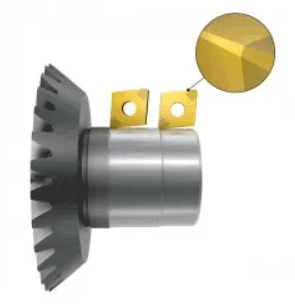

Hai kết cấu cạnh điển hình cho chíp tiện CBN là loại S và loại T.

Chíp tiện S hình vuông: Có độ bền góc cắt tốt nhất. Chống sứt vỡ tế vi và đảm bảo chất lượng bề mặt đồng nhất.

Chíp tiện chữ T hình tam giác: Cho độ bóng bề mặt tốt nhất khi cắt liên tục và giảm thiểu sự hình thành gờ khi cắt gián đoạn. Lực cắt thấp hơn.

Chíp tiện S Chíp tiện T

Vát mép với mài giũa nhẹ cạnh Vát mép không mài giũa

Kết cấu hình học góc chíp tiện:

– Nếu các điều kiện ổn định, hãy luôn sử dụng chíp tiện Wiper để có độ bóng bề mặt tốt nhất.

– Sử dụng chíp tiện với góc tiếp xúc thấp khi yêu cầu năng suất cao.

– Chỉ nên sử dụng chíp tiện có mũi bán kính thông thường khi độ ổn định kém (phôi mảnh, v.v.).

Nên lựa chọn tưới nguội hay gia công khô khi tiện?

Tiện chi tiết có độ cứng cao mà không có dung dịch tưới nguội là trường hợp lý tưởng và hoàn toàn khả thi. Cả chíp CBN và chíp gốm đều chịu được nhiệt độ cắt cao, giúp loại bỏ chi phí và khó khăn liên quan đến dung dịch tưới nguội.

Một số ứng dụng có thể yêu cầu dung dịch tưới nguội để kiểm soát độ ổn định nhiệt của phôi. Trong những trường hợp như vậy, hãy đảm bảo dòng dung dịch tưới nguội liên tục trong toàn bộ quá trình tiện.

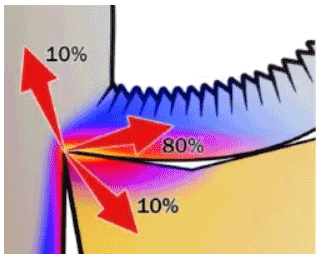

Nói chung, nhiệt sinh ra trong quá trình gia công được phân phối vào phoi 80%, phôi 10% và chíp dao 10%. Điều này cho thấy tầm quan trọng của việc sơ tán các phoi khỏi vùng góc cắt.

Chế độ cắt và mài mòn khi tiện:

Nhiệt cao trong vùng lưỡi cắt làm giảm lực cắt. Do đó, tốc độ cắt quá thấp sẽ tạo ra ít nhiệt hơn và có thể gây gãy chíp tiện.

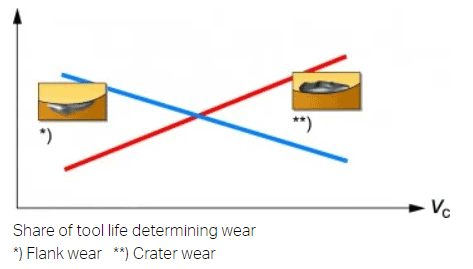

Mòn mặt trên dần dần ảnh hưởng đến độ bền chíp tiện nhưng không ảnh hưởng nhiều đến độ bóng bề mặt. Ngược lại, độ mòn của mặt cắt chính dần dần ảnh hưởng đến dung sai kích thước.

Chia sẻ về tuổi thọ dụng cụ xác định độ mòn

*) Mòn mặt cắt chính **) Mòn mặt trên

Tiêu chí đến lúc phải thay chíp tiện:

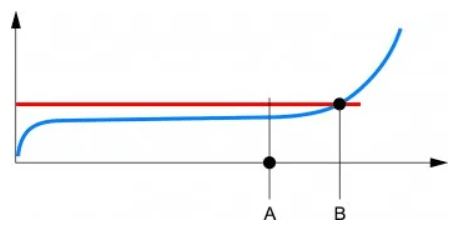

Độ bóng bề mặt được xác định trước B là một tiêu chí để thay đổi chíp tiện thường xuyên và thiết thực. Độ bóng bề mặt được đo tự động tại một trạm riêng biệt và một giá trị được cấp cho chất lượng hoàn thiện riêng.

Để có một quy trình được tối ưu hóa và ổn định hơn, hãy đặt số lượng chi tiết A được xác định trước làm tiêu chí thay đổi chíp tiện. Giá trị này phải nhỏ hơn 10–20% so với độ bóng bề mặt được xác định trước; con số chính xác được xác định trên cơ sở từng trường hợp cụ thể.

A: Số lượng chi tiết được xác định trước

B: Độ bóng bề mặt xác định trước

Trục X: Số lượng chi tiết

Trục Y: Độ bóng bề mặt

Đường màu xanh lam: Chíp dao mòn

Dòng màu đỏ: Giá trị Ra / Rz tối đa

Chiến lược một lần cắt:

Chiến lược loại bỏ kim loại một lần là khả thi cho cả tiện ngoài và tiện lỗ. Gá kẹp ổn định là rất quan trọng và chiều dài phần nhô ra của dụng cụ không được vượt quá đường kính cán dao khi tiện trong. Để gia công tốt, chúng tôi khuyên bạn nên vát mép, cạnh chíp tiện được mài dũa nhẹ và tốc độ cắt cũng như bước tiến dao vừa phải.

Ưu điểm:

– Thời gian gia công nhanh nhất có thể.

– Một vị trí dao.

Nhược điểm:

– Khó khăn khi đáp ứng dung sai kích thước nghiêm ngặt.

– Tuổi thọ dụng cụ ngắn hơn (so với cắt hai lần).

– Sai lệch dung sai do mài mòn tương đối nhanh.

Chiến lược hai lần cắt:

Chiến lược hai đường cắt cho phép gia công không cần giám sát các bề mặt hoàn thiện chất lượng cao. Chúng tôi khuyên bạn nên gia công thô các chíp dao có bán kính 1.2 mm và các chíp dao tinh vát mép. Cả hai chíp dao phải có hình học Wiper.

Ưu điểm:

– Đồ gá kẹp dao được tối ưu hóa cho gia công thô và gia công tinh.

– Độ an toàn cao hơn, dung sai gần nhau hơn và có khả năng chạy lâu hơn giữa các lần thay đổi dụng cụ.

Nhược điểm:

– Cần hai chíp dao để gia công.

– Hai vị trí dao.

– Một thay đổi dao bổ sung.

Hãy tham khảo thêm bài viết về các mẹo khi tiện ngoài và các mẹo khi tiện lỗ trong để đạt gia công tối ưu.

——————————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dao tiện và các phụ kiện gá kẹp trên máy tiện. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!