Các mẹo nhỏ trong gia công phay ren

Để đạt được kết quả tốt nhất trong nguyên công phay ren, hãy luôn xem xét các khuyến nghị sau.

Lựa chọn đường kính cắt

Đường kính cắt nhỏ hơn sẽ giúp đạt được ren chất lượng cao hơn. Sự ăn khớp của dao cắt sẽ tạo ra lỗi dạng phút trên gốc của biên dạng ren. Trong các ứng dụng phay ren trong, mối quan hệ giữa đường kính ren, đường kính cắt và bước răng sẽ ảnh hưởng đến chiều sâu cắt hướng tâm thực, ae eff, sẽ lớn hơn nhiều so với chiều sâu cắt hướng tâm đã chọn. ae đúng lớn hơn sẽ làm tăng độ lệch đường kính chân của ren. Để giảm thiểu độ lệch biên dạng, đường kính dao cắt không được lớn hơn 70% đường kính ren.

Ví dụ khi phay ren M30x3

Dao phay ren có đường kính 21,7 mm cho độ lệch biên dạng là 0,07 mm (0,0027 inch).

Dao phay ren có đường kính 11,7 mm cho độ lệch biên dạng là 0,01 mm (0,0004 inch).

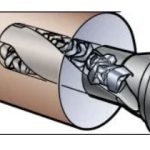

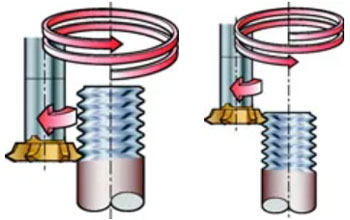

Đường chạy dao phay ren

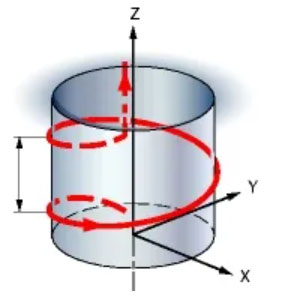

Đường chạy dao phay ren sẽ cho ren phải hoặc trái, sử dụng phay xuống hoặc phay lên. Luôn vào và rút dao phay ren theo đường trơn, tức là cuộn vào và ra khỏi vết cắt. Phay ren yêu cầu máy gia công có khả năng chuyển động đồng thời trên các trục X, Y và Z. Đường kính ren được xác định bởi trục X và Y, trong khi bước ren được điều khiển bởi trục Z.

|

Bước ren |

|

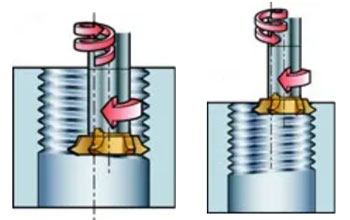

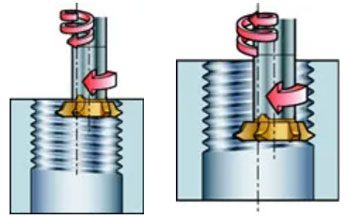

Phay ren lỗ phải

Tất cả các dao cắt ban đầu được định vị càng gần đáy lỗ càng tốt, sau đó di chuyển ngược chiều kim đồng hồ theo hướng lên trên để đảm bảo đạt được quá trình phay thuận.

Phay ren lỗ trái

Phay ren bên trái đi theo hướng ngược lại, từ trên xuống dưới, cũng theo hướng ngược chiều kim đồng hồ để đảm bảo đạt được quá trình phay thuận.

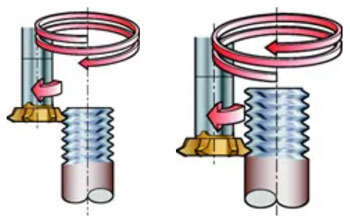

| Phay ren lỗ | Phay ren ngoài | ||

| Phay ren phải | Phay ren trái | Phay ren phải | Phay ren trái |

| Phay thuận | Phay thuận | ||

|

|

||

| Phay nghịch | Phay nghịch | ||

|

|

||

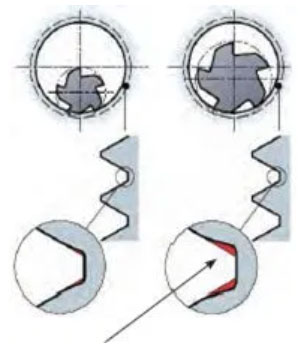

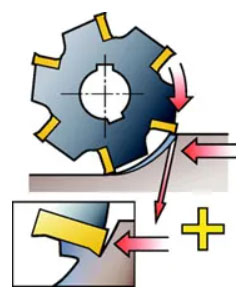

Phay ren thuận

– Phay thuận là khi dụng cụ được tiến theo hướng quay của dụng cụ.

– Phay thuận luôn là phương pháp ưa thích – khi máy công cụ, đồ gá và phôi gia công sẽ cho phép.

– Độ dày của phoi giảm dần từ khi bắt đầu cắt, cho đến khi đạt đến 0 ở cuối, điều này giúp cho cạnh cắt không bị cọ xát và cháy với bề mặt trước khi nó được đưa vào vết cắt.

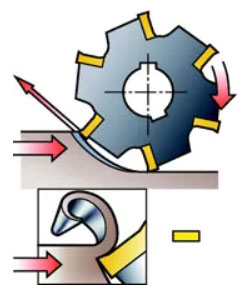

Phay ren nghịch

– Khi phay nghịch, hướng tiến của dụng cụ cắt ngược với hướng quay của nó.

– Lưỡi cắt phải được ép chặt vào vết cắt, tạo ra hiệu ứng cọ xát hoặc đánh bóng do ma sát, nhiệt độ cao và thường tiếp xúc với bề mặt đã tôi cứng do cạnh trước đó gây ra. Tất cả điều này rút ngắn tuổi thọ công cụ.

– Phoi dày khi thoát ra khỏi vết cắt sẽ làm giảm tuổi thọ của dụng cụ.

– Độ dày lớn và nhiệt độ cao hơn khi thoát ra đôi khi sẽ dính hoặc hàn phoi vào lưỡi cắt và mang chúng đi khắp nơi để bắt đầu lần cắt tiếp theo hoặc gây ra hiện tượng nứt mép trong giây lát.

Lối vào đường phay ren

Tạo đường phay vào vết cắt mềm khi phay tròn hoặc phay xoắn ốc. Điều này có thể được thực hiện bằng cách thực hiện thêm một vòng tròn, dẫn đến việc tiếp xúc chậm vào vật liệu. Đối với mỗi cung quay một phần tư (90°) trong khi đi vào vết cắt, bước ren phải được chia cho bốn. Lối vào cắt trơn tru là điều cần thiết để tránh rung động và kéo dài tuổi thọ của dụng cụ.

Bước tiến dao trên mỗi răng

Luôn tính toán với các giá trị bước tiến nhỏ trên mỗi răng để đạt được chất lượng tốt nhất và tránh các dấu vết tiến dao trên bề mặt chi tiết. Bước tiến trên mỗi răng không được vượt quá 0,15 mm/răng (0,006 inch/răng), do đó, giá trị hex nhỏ là cần thiết.

Bước tiến dao theo yêu cầu của phần mềm máy gia công

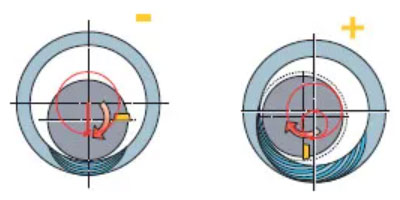

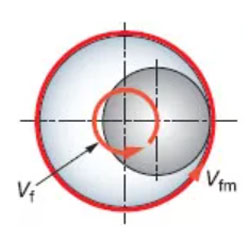

Luôn tính toán bước tiến phay ren chính xác theo yêu cầu của phần mềm máy gia công để đảm bảo tải chíp phay chính xác. Bước tiến dao luôn phụ thuộc vào giá trị hex, tương ứng với bước tiến ngoại vi. Tuy nhiên, nhiều máy yêu cầu bước tiến dao tâm dụng cụ (vf). Trong các nguyên công phay ren lỗ trong, đường chạy dao ngoại vi nhanh hơn chuyển động của đường tâm dụng cụ. Lập trình bước tiến dao trên hầu hết các máy phay dựa trên đường tâm của trục chính và điều này phải được đưa vào tính toán phay ren để tối đa hóa tuổi thọ của dụng cụ và tránh rung/hỏng dụng cụ.

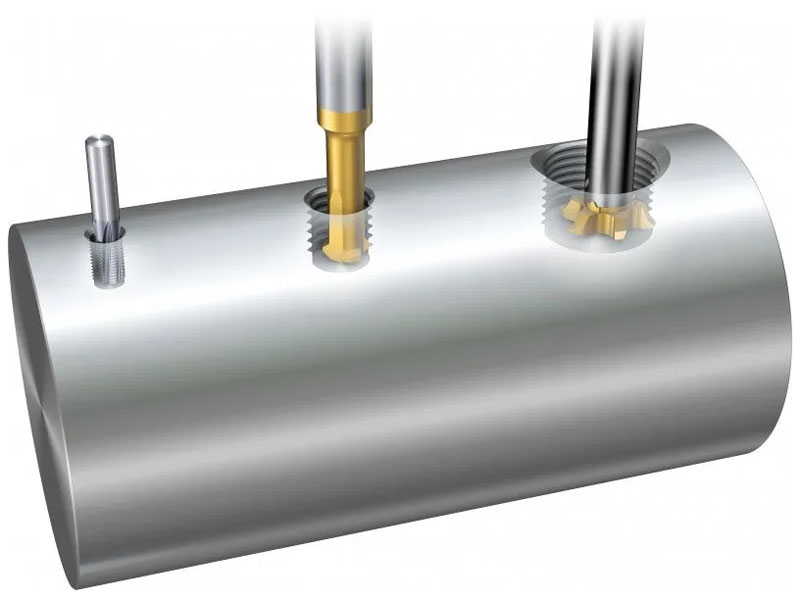

Số lần cắt phay ren

Việc tách nguyên công phay ren thành nhiều lần chạy sẽ đạt được bước ren lớn hơn và cải thiện khả năng bảo vệ chống gãy dụng cụ trong các vật liệu khó gia công. Phay ren với một số lần chạy dao cũng cải thiện khả năng dung sai ren nhờ giảm độ lệch của dụng cụ. Điều này mang lại sự an toàn cao hơn trong chiều dài nhô ra dài và điều kiện gia công không ổn định. Luôn sử dụng hai lần chạy trở lên khi phay ren trên các vật liệu cứng và khó gia công.

Gia công phay ren khô hoặc ướt

Gia công khô luôn được khuyến nghị vì dầu cắt làm gia tăng thay đổi nhiệt độ ở đầu vào và đầu ra, tạo ra các vết nứt nhiệt. Dầu cắt gọt có thể hữu ích trong một số trường hợp nhất định, chẳng hạn như khi gia công tinh thép không gỉ/nhôm, gia công vật liệu chịu nhiệt HRSA hoặc gia công gang (để giảm bụi độc). Tuy nhiên, cách tốt nhất là thổi phoi bằng khí nén.

Tính toán chế độ cắt trong phay ren

– Trong các nguyên công phay ren trong, ae được tăng lên so với cắt thẳng, làm giảm tác dụng làm mỏng phoi.

– Trong các nguyên công phay ren ngoài, độ sâu xuyên tâm trở nên nhỏ hơn nhiều và có thể sử dụng tốc độ cắt cao hơn.

– Góc vào cho bán kính mũi là 90°. Vì đây là phần nhạy cảm nhất của chíp dao, nên các phép tính hex nên được thực hiện bằng cách sử dụng góc vào 90°.

Kích thước lỗ phay ren

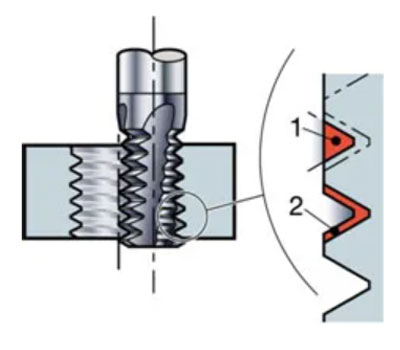

Các dao phay ren sử dụng các kích thước lỗ giống như khi tarô. Luôn tìm lỗ càng lớn càng tốt mà không vượt ra ngoài dung sai. Điều này sẽ đảm bảo quy trình an toàn hơn và tuổi thọ dụng cụ dài hơn. Khi sử dụng chíp dao biên dạng toàn phần, cần có một lỗ nhỏ hơn để đảm bảo mặt trên của ren được gia công.

Bảo quản khi gia công phay ren

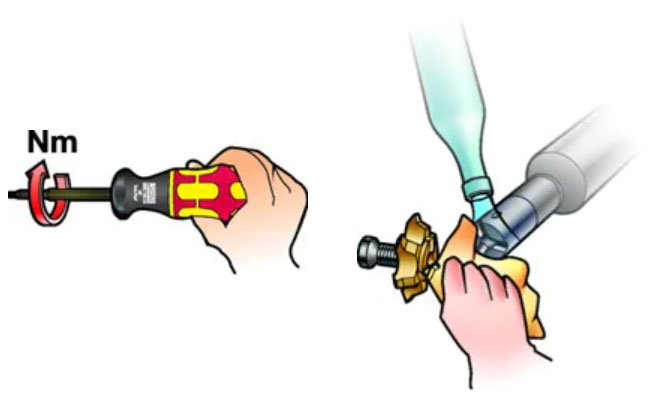

Để có được hiệu suất tốt nhất từ các bầu cặp dụng cụ có chíp dao được kẹp bằng vít, hãy luôn sử dụng cờ lê lực để đảm bảo chíp dao sẽ được cố định chắc chắn.

– Mô-men xoắn được đặt quá cao sẽ ảnh hưởng tiêu cực đến hiệu suất của dụng cụ và có thể gây gãy chíp dao và vít.

– Mô-men xoắn được đặt quá thấp sẽ gây ra rung động và kết quả cắt không chính xác.

– Thay vít kẹp chíp dao thường xuyên và đảm bảo vị trí của đầu mút sạch sẽ và không có vật cản có thể làm lệch chíp dao. Những kiểm tra này rất cần thiết cho độ tin cậy của quy trình phay ren.

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!