CÁC BƯỚC CHỌN CHÍP TIỆN ĐÚNG

Để chọn được chíp tiện đúng, tối ưu cho mỗi nguyên công tiện là điều vô cùng quan trọng. Có nhiều thông số cần xem xét khi lựa chọn chíp dao tiện. Lựa chọn cẩn thận hình dạng chíp tiện, lớp phủ, hình dạng mũi (góc mũi cắt), kích thước chíp tiện, bán kính mũi và góc tiếp xúc (góc dẫn), để đạt được hiệu suất gia công và loại bỏ phoi tốt.

– Chọn hình học chíp tiện dựa trên mục đích nó thực hiện. Ví dụ như: tiện tinh, tiện thô.

– Chọn góc mũi lớn nhất có thể trên chíp tiện để có độ bền và tính kinh tế.

– Chọn kích thước chíp tiện tùy thuộc vào chiều sâu của bước cắt.

– Chọn bán kính mũi lớn nhất có thể cho độ bền chíp tiện cao nhất.

– Chọn bán kính mũi chíp tiện nhỏ hơn nếu quá trình gia công có xu hướng rung.

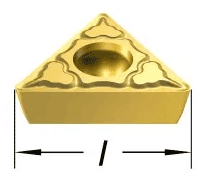

l = chiều dài cạnh cắt |

RE = bán kính mũi |

Góc mũi chíp tiện r |

1. Kết cấu hình học của chíp tiện (Turning insert geometry):

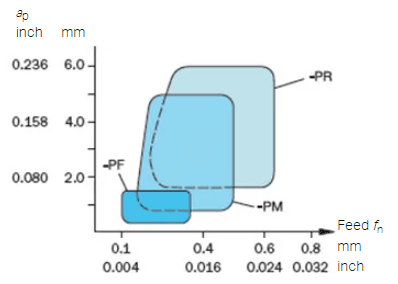

Hình học của chíp tiện có thể được chia thành ba kiểu cơ bản được tối ưu hóa cho các hoạt động gia công tinh, bán tinh và gia công thô. Biểu đồ cho thấy vùng làm việc của từng dạng hình học dựa trên sự bóc phoi có thể chấp nhận được liên quan đến bước tiến dao và chiều sâu cắt.

Gia công thô

Gia công thô là kết hợp chiều sâu cắt và tốc độ tiến dao cao. Gia công thô yêu cầu đảm bảo an toàn cạnh cắt cao nhất.

Gia công bán tinh

Gia công bán tinh là các gia công trung bình đến gia công thô nhẹ. Phạm vi gia công bán tinh rộng, là sự kết hợp của chiều sâu cắt và bước tiến dao.

Gia công tinh

Gia công tinh là gia công ở chiều sâu cắt và bước tiến dao nhỏ. Các thao tác yêu cầu lực cắt thấp.

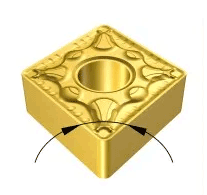

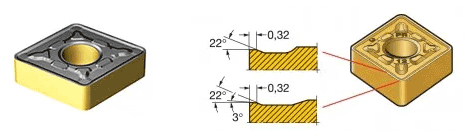

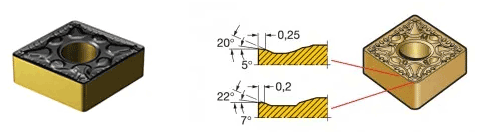

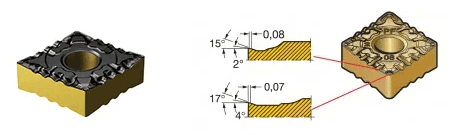

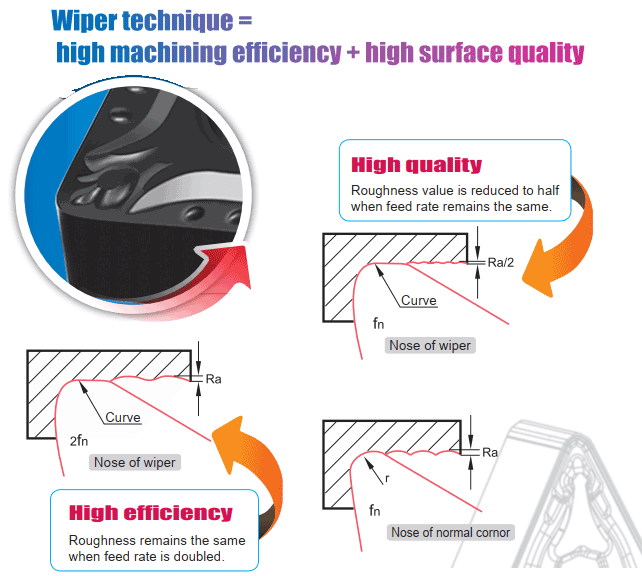

Chíp tiện kiểu hình học Wiper

Chíp tiện Wiper có đoạn thẳng Curve (hình trên) thay vì bo tròn như các mũi chíp tiện thông thường.

Sử dụng chíp tiện Wiper để tăng độ bóng bề mặt với chế độ cắt tiêu chuẩn, hoặc duy trì độ bóng bề mặt tương tự nhưng bước tiến dao cao hơn đáng kể.

Chọn chíp tiện dạng hình học Wiper có góc sau dương để giảm lực và duy trì năng suất trong trường hợp có vấn đề về rung động.

2. Lớp phủ chíp tiện (Turning insert grade)

Lớp phủ của chíp tiện chủ yếu được chọn theo:

– Vật liệu chi tiết gia công (Các nhóm vật liệu: P, M, K, N, S, H – tham khảo bài viết kí hiệu các nhóm vật liệu gia công để hiểu rõ hơn).

– Kiểu gia công (tinh, bán tinh, gia công thô).

– Điều kiện gia công (tốt, trung bình, khó).

Hình học chíp dao và lớp phủ chíp dao bổ sung cho nhau. Ví dụ, độ dẻo dai của một lớp phủ có thể bù đắp cho việc thiếu độ bền của hình học chíp dao.

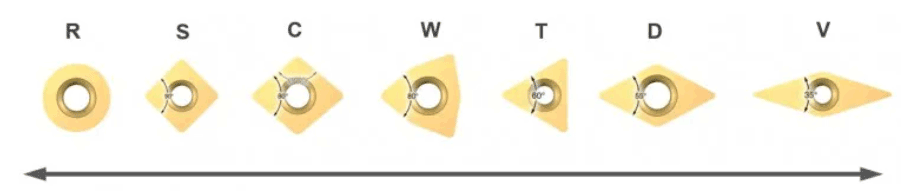

3. Hình dạng chíp tiện (Turning insert shape)

Hình dạng chíp tiện phải được chọn tương ứng với khả năng tiếp cận góc nhập cần thiết cho dụng cụ. Góc mũi lớn nhất nên được chọn để cung cấp độ bền và độ tin cậy của hạt chíp dao. Tuy nhiên, điều này phải được cân bằng với sự thay đổi của các vết cắt cần được thực hiện của chíp tiện.

Góc mũi lớn thì khỏe, nhưng đòi hỏi công suất máy lớn hơn và có xu hướng rung động cao hơn.

Góc mũi nhỏ yếu hơn và có cạnh cắt nhỏ, cả hai điều này có thể làm cho mũi dao dễ bị ảnh hưởng hơn với tác động của nhiệt.

| Mũi cắt khỏe hơn

(Góc mũi lớn) Cạnh cắt mạnh mẽ hơn Tỷ lệ thức ăn cao hơn Tăng lực cắt Tăng độ rung |

Xu hướng rung động ít hơn

(Góc mũi nhỏ) Tăng khả năng tiếp cận Giảm rung Giảm lực cắt Cạnh cắt yếu hơn |

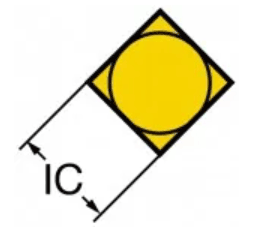

4. Kích thước chíp tiện:

Chọn kích thước chíp tiện tùy thuộc vào nhu cầu gia công và không gian cho dụng cụ cắt khi gia công.

Với kích thước chíp tiện lớn hơn, độ ổn định tốt hơn. Đối với gia công nặng, kích thước IC chíp tiện thường trên 25mm (1 inch).

Khi tiện tinh, trong nhiều trường hợp có thể giảm kích thước.

Các bước chọn kích thước chíp tiện:

- Xác định độ sâu lớn nhất của vết cắt, ap

- Xác định chiều dài cắt cần thiết, LE, đồng thời xem xét góc đi vào (dẫn) của giá đỡ dụng cụ, chiều sâu cắt, ap và thông số kỹ thuật của máy

- Dựa trên LE và ap cần thiết, có thể chọn chiều dài lưỡi cắt chính xác, L và IC cho miếng chèn

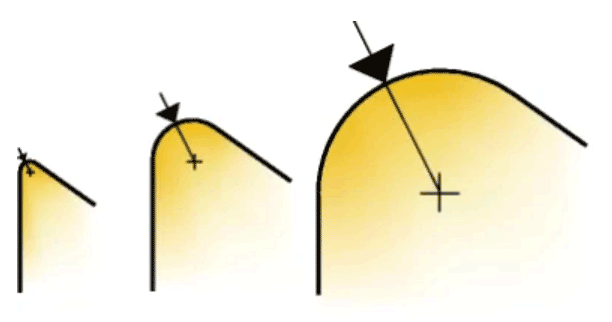

5. Chọn bán kính mũi chíp tiện:

Bán kính mũi chíp tiện Re, là yếu tố quan trọng trong các gia công tiện. Các chíp tiện có sẵn một số kích thước bán kính mũi (0,2; 0,4; 0,8; 0,12;…). Việc lựa chọn bán kính mũi tiện phụ thuộc vào chiều sâu cắt và bước tiến dao, và ảnh hưởng đến độ tinh bề mặt, sự bẻ phoi và độ bền chíp tiện.

| Bán kính mũi nhỏ

– Lý tưởng cho chiều sâu cắt nhỏ. – Giảm rung. – Cạnh cắt yếu – Thường bẻ phoi tốt hơn. |

Bán kính mũi lớn

– Bước tiến dao cao. – Chiều sâu cắt lớn. – Đảm bảo góc cắt khỏe. – Tăng lực hướng tâm. |

Chiều sâu cắt và lực cắt

Mối quan hệ giữa bán kính mũi dao và chiều sâu cắt ảnh hưởng đến sự rung động. Các lực hướng tâm đẩy chíp tiện ra khỏi bề mặt cắt, dẫn đến lực hướng dọc trục tăng hơn khi chiều sâu của vết cắt tăng lên.

Sẽ tốt hơn khi có nhiều lực dọc trục hơn là hướng tâm. Lực hướng tâm cao có thể có tác động tiêu cực đến sự cắt, có thể dẫn đến rung và bề mặt gia công xấu.

Theo nguyên tắc chung, hãy chọn bán kính mũi bằng hoặc nhỏ hơn chiều sâu cắt.

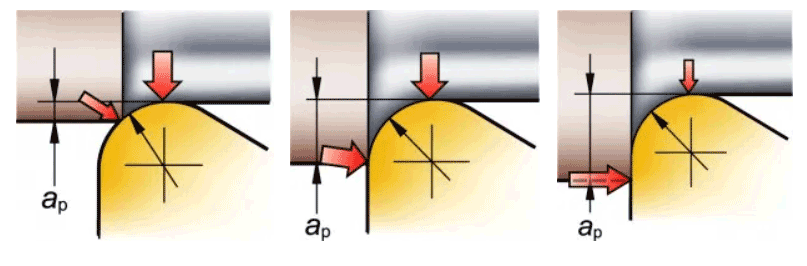

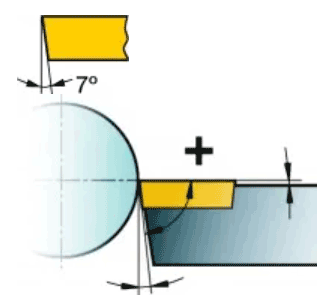

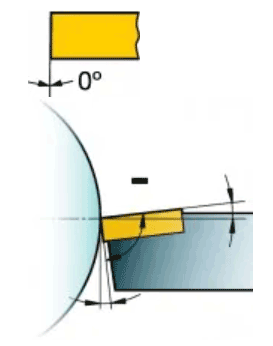

Kiểu chíp tiện dương (positive) hoặc bằng không (negative):

Một chíp tiện bằng không (negative) có góc sắc 90° (góc sau 0°), trong khi chíp tiện dương có góc sắc nhỏ hơn 90° (ví dụ, góc sau 7°). Hình minh họa của chíp tiện bằng không cho thấy cách lắp và độ nghiêng chíp tiện trên cán tiện. Một số đặc điểm của hai loại chíp được liệt kê dưới đây:

Chíp tiện dương (positive):

– Một mặt cắt.

– Lực cắt thấp.

– Góc sau dương.

– Lựa chọn đầu tiên để tiện trong và tiện ngoài các chi tiết mảnh.

Góc sau dương

Chíp tiện bằng không (negative):

– Hai mặt hoặc một mặt cắt.

– Độ bần cạnh cắt cao.

– Góc sau bằng không.

– Lựa chọn đầu tiên cho tiện ngoài.

– Chế độ cắt nặng.

Góc sau bằng không

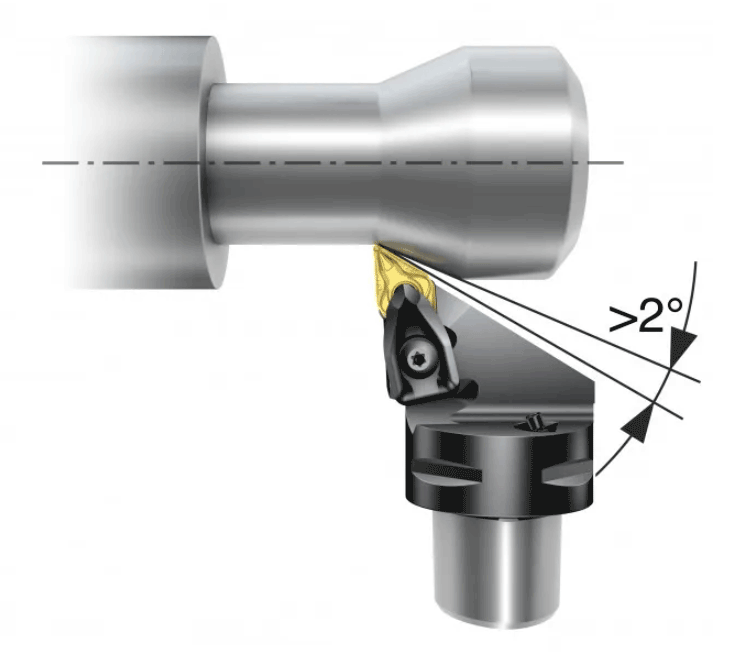

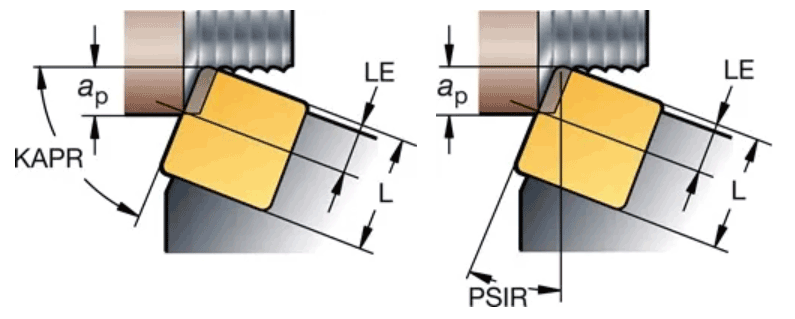

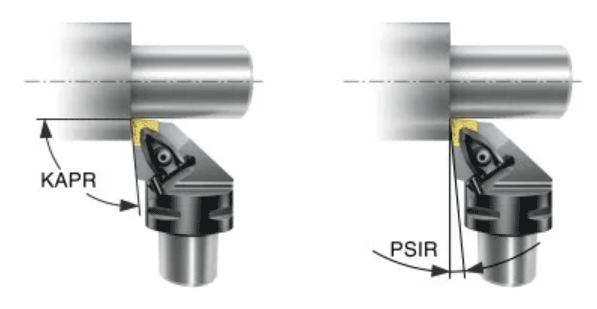

Góc vào khi tiện:

Góc đi vào KAPR (hoặc góc dẫn, PISR), là góc giữa lưỡi cắt và hướng tiến dao. Điều quan trọng là phải chọn góc vào/góc dẫn chính xác để gia công tiện thành công. Góc vào /góc dẫn ảnh hưởng đến:

– Hình thành phoi.

– Hướng của lực cắt.

– Chiều dài cạnh cắt khi cắt.

Góc vào lớn (góc dẫn nhỏ)

– Lực hướng về mâm cặp. Có ít xu hướng rung động hơn.

– Khả năng tiện vai tốt.

– Lực cắt cao hơn, đặc biệt là ở lối vào và lối ra của vết cắt.

– Xu hướng mài mòn rãnh trong HRSA và trường hợp gia công phôi cứng.

Góc vào nhỏ (góc dẫn lớn)

– Lực hướng tâm gia tăng hướng vào phôi, sẽ gây ra xu hướng rung.

– Giảm tải trên lưỡi cắt.

– Tạo ra một phoi mỏng hơn = bước tiến dao cao hơn.

– Giảm mài mòn.

– Không thể tiện vai 90°.

——

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các phụ kiện gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!