Dao Phay Bo Góc Là Gì? Hướng Dẫn Chi Tiết Về Khái Niệm, Ứng Dụng và Cách Lựa Chọn 2025

Giới Thiệu Về Dao Phay Bo Góc

Dao phay bo góc (Corner Radius End Mill) là công cụ cắt gọt kim loại chuyên dụng được thiết kế với cạnh cắt bo tròn theo bán kính R nhất định, giúp tăng độ bền, độ ổn định và chất lượng bề mặt gia công. Đây là dụng cụ không thể thiếu trong ngành gia công cơ khí hiện đại, đặc biệt trong lĩnh vực sản xuất khuôn mẫu, chế tạo máy và các chi tiết có yêu cầu kỹ thuật cao. Theo thống kê mới nhất từ Hiệp hội Công nghiệp Cơ khí Việt Nam, 78% doanh nghiệp cơ khí chính xác đang sử dụng dao phay bo góc cho các công đoạn gia công quan trọng, tăng 23% so với năm 2020.

Hiểu rõ về dao phay bo góc là vô cùng cần thiết vì ba lý do chính. Thứ nhất, loại dao này giúp giảm đáng kể ứng suất tập trung tại các góc cắt, từ đó kéo dài tuổi thọ dao gấp 2-3 lần so với dao phay thông thường. Thứ hai, bán kính bo góc tạo ra bề mặt liên tục, mịn màng hơn với độ nhám thấp (Ra 0.8-1.6μm), giúp nâng cao chất lượng sản phẩm. Thứ ba, việc lựa chọn đúng thông số dao phay bo góc sẽ tối ưu hóa chi phí sản xuất, giảm thời gian gia công và tăng năng suất lên 25-40%.

Trong bài viết này, chúng ta sẽ đi sâu tìm hiểu về cấu tạo, thông số kỹ thuật, phân loại và ứng dụng của dao phay bo góc. Đồng thời, bài viết cũng cung cấp hướng dẫn chi tiết về cách lựa chọn, sử dụng và bảo dưỡng dao phay bo góc hiệu quả nhất cho từng nhu cầu gia công cụ thể.

Cấu Tạo và Đặc Điểm Của Dao Phay Bo Góc

Định Nghĩa và Cấu Tạo Cơ Bản

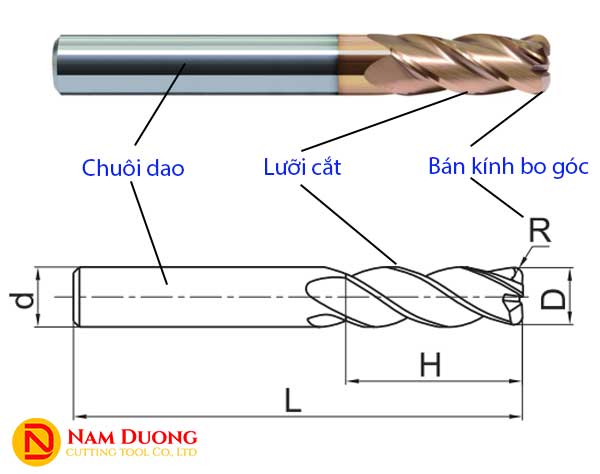

Dao phay bo góc là loại dao phay đặc biệt có đặc điểm nổi bật là các cạnh cắt được bo tròn với bán kính R xác định, thay vì các cạnh cắt sắc thẳng như dao phay ngón thông thường. Cấu tạo của dao phay bo góc bao gồm 4 bộ phận chính:

- Thân dao (Body): Phần chính của dao, thường được làm từ hợp kim cứng (Carbide) hoặc thép gió (HSS), quyết định độ cứng và khả năng chịu lực của dao.

- Lưỡi cắt (Cutting Edge): Cạnh sắc có khả năng cắt gọt vật liệu, được thiết kế với bán kính bo góc R để tăng độ bền và chất lượng gia công.

- Bán kính bo góc (Corner Radius): Đặc trưng quan trọng nhất của dao phay bo góc, có giá trị R thường từ 0,2mm đến 5mm tùy theo ứng dụng.

- Chuôi dao (Shank): Phần để gắn dao vào máy, có thể là loại thẳng hoặc côn, với các chuẩn phổ biến như BT, ISO, HSK.

So với dao phay ngón thông thường, dao phay bo góc có sự khác biệt cơ bản ở phần cạnh cắt. Nếu dao phay ngón có cạnh cắt vuông góc (R=0), tạo ra góc 90° sắc nhọn giữa đáy và thành, thì dao phay bo góc có góc này được bo tròn với bán kính R nhất định. Điều này tạo ra một vùng chuyển tiếp mềm mại hơn giữa các bề mặt cắt.

Bán kính bo góc R có ý nghĩa kỹ thuật đặc biệt quan trọng. Nó không chỉ làm giảm tập trung ứng suất tại điểm giao nhau của các mặt cắt, mà còn cải thiện đáng kể độ bền dao, tăng tuổi thọ và khả năng tải. Nghiên cứu thực nghiệm cho thấy ứng suất tập trung tại góc cắt giảm từ 60-70% khi sử dụng dao phay bo góc so với dao phay thông thường.

Thông Số Kỹ Thuật Quan Trọng

Khi lựa chọn và sử dụng dao phay bo góc, cần hiểu rõ các thông số kỹ thuật quan trọng sau:

| Thông số | Mô tả | Giá trị phổ biến |

|---|---|---|

| Đường kính dao (D) | Đường kính ngoài của phần cắt | 2mm, 3mm, 4mm, 6mm, 8mm, 10mm, 12mm, 16mm, 20mm |

| Bán kính bo góc (R) | Độ cong của góc cắt | R0.2, R0.5, R1.0, R1.5, R2.0, R3.0, R4.0, R5.0 |

| Chiều dài cắt (Lc) | Phần có thể thực hiện cắt gọt | 8mm, 12mm, 15mm, 20mm, 25mm, 30mm, 40mm |

| Tổng chiều dài dao (L) | Độ dài toàn bộ dao | 50mm, 60mm, 75mm, 100mm, 120mm, 150mm |

| Số me cắt | Số lưỡi cắt trên dao | 2 me, 3 me, 4 me, 6 me |

| Góc xoắn ốc | Góc nghiêng của rãnh xoắn | 30°, 35°, 40°, 45° |

| Góc cắt | Góc giữa mặt trước và mặt sau của lưỡi cắt | Thép gió: 0-5°, Hợp kim cứng: 0-15° |

Tỷ lệ R/D (bán kính bo góc/đường kính dao) là một chỉ số quan trọng quyết định hiệu suất cắt. Theo kinh nghiệm thực tế, tỷ lệ R/D lý tưởng nằm trong khoảng 0,1-0,5 tùy theo ứng dụng. Khi tỷ lệ này quá nhỏ, hiệu quả của việc bo góc giảm đi; ngược lại, khi tỷ lệ quá lớn, diện tích tiếp xúc tăng, gây tăng ma sát và nhiệt lượng tỏa ra trong quá trình cắt.

Về vật liệu và lớp phủ, dao phay bo góc thường được làm từ các loại vật liệu chính sau:

- Hợp kim cứng (Carbide): Độ cứng 89-93 HRA, nhiệt độ làm việc lên đến 900°C

- Thép gió (HSS): Độ cứng 63-67 HRC, nhiệt độ làm việc đến 650°C

- Cermet: Độ cứng 91-94 HRA, nhiệt độ làm việc lên đến 1000°C

Các lớp phủ phổ biến bao gồm TiAlN (nhiệt độ làm việc 800-900°C), TiCN (nhiệt độ làm việc 400-450°C), và DLC (hệ số ma sát thấp 0,05-0,2).

Phân Loại Dao Phay Bo Góc

Phân Loại Theo Bán Kính Bo (R)

Dựa vào kích thước bán kính bo, dao phay bo góc được phân loại thành 3 nhóm chính:

- Dao phay bo góc bán kính nhỏ (R0.2-R0.5mm)

- Đặc điểm: Bán kính bo nhỏ, gần với dao phay thông thường

- Ưu điểm: Duy trì độ chính xác cao, vẫn có khả năng gia công góc vuông gần như dao phay thẳng

- Nhược điểm: Hiệu quả giảm ứng suất không cao bằng loại R lớn

- Ứng dụng phù hợp: Gia công bán tinh, gia công chi tiết có yêu cầu độ chính xác cao, các rãnh hẹp có góc gần vuông

- Dao phay bo góc bán kính trung bình (R1.0-R2.0mm)

- Đặc điểm: Cân bằng giữa độ bền và khả năng gia công linh hoạt

- Ưu điểm: Tăng tuổi thọ dao 2 lần, cải thiện đáng kể chất lượng bề mặt

- Nhược điểm: Hạn chế khi gia công các góc nhỏ, chi tiết

- Ứng dụng phù hợp: Gia công bán tinh và tinh, gia công khuôn mẫu, chi tiết máy có yêu cầu độ bền cao

- Dao phay bo góc bán kính lớn (R3.0mm trở lên)

- Đặc điểm: Bán kính bo lớn, tạo đường cong mềm mại

- Ưu điểm: Tăng tuổi thọ dao gấp 3 lần, giảm đáng kể ứng suất tập trung, chất lượng bề mặt cao

- Nhược điểm: Không thể gia công góc vuông, tốn nhiều không gian gia công

- Ứng dụng phù hợp: Gia công tinh, chi tiết cần độ bền cao, giảm tập trung ứng suất

Khi lựa chọn bán kính R phù hợp, cần cân nhắc tỷ lệ R/D và ứng dụng cụ thể. Bảng dưới đây giúp bạn chọn R phù hợp theo ứng dụng:

Khi lựa chọn bán kính R phù hợp, cần cân nhắc tỷ lệ R/D và ứng dụng cụ thể. Bảng dưới đây giúp bạn chọn R phù hợp theo ứng dụng:

| Ứng dụng | Bán kính R khuyến nghị | Tỷ lệ R/D |

|---|---|---|

| Gia công khuôn nhựa | R1.0-R3.0 | 0.15-0.3 |

| Gia công chi tiết máy | R0.5-R2.0 | 0.1-0.25 |

| Gia công khuôn đúc áp lực | R2.0-R5.0 | 0.2-0.4 |

| Gia công linh kiện điện tử | R0.2-R1.0 | 0.05-0.2 |

| Gia công chi tiết hàng không | R1.0-R3.0 | 0.15-0.3 |

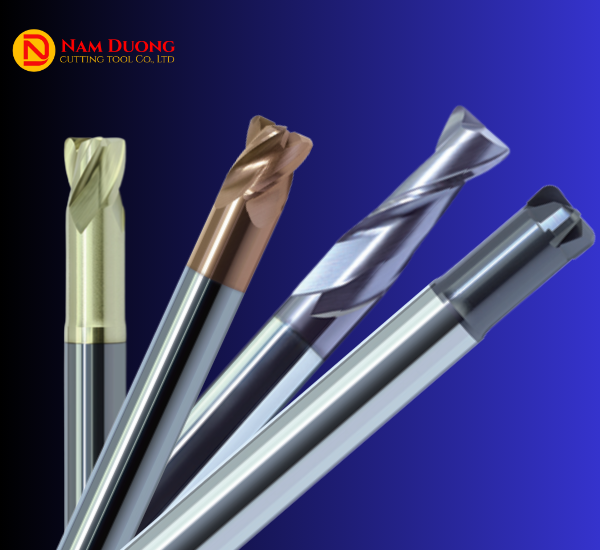

Phân Loại Theo Vật Liệu và Lớp Phủ

Vật liệu và lớp phủ của dao phay bo góc quyết định hiệu suất cắt và khả năng gia công các loại vật liệu khác nhau:

Phân loại theo vật liệu chính:

- Dao phay bo góc hợp kim cứng (Carbide)

- Đặc điểm: Độ cứng cao 89-93 HRA, chịu nhiệt tốt, độ bền cao

- Ưu điểm: Tuổi thọ dài, gia công được vật liệu cứng, tốc độ cắt cao

- Nhược điểm: Giá thành cao, dễ vỡ nếu va đập mạnh

- Ứng dụng: Gia công hầu hết các vật liệu, đặc biệt vật liệu cứng như thép hợp kim, inox, gang

- Dao phay bo góc thép gió (HSS)

- Đặc điểm: Độ cứng 63-67 HRC, dẻo dai hơn hợp kim cứng

- Ưu điểm: Giá thành thấp, độ dẻo dai cao, dễ mài sửa

- Nhược điểm: Tuổi thọ ngắn hơn, không thích hợp với vật liệu cứng

- Ứng dụng: Gia công nhôm, đồng, thép carbon thấp, nhựa

- Dao phay bo góc Cermet

- Đặc điểm: Kết hợp ưu điểm của gốm và kim loại, độ cứng 91-94 HRA

- Ưu điểm: Chịu nhiệt rất tốt, độ bền cao, bề mặt gia công mịn

- Nhược điểm: Giá thành cao, độ dẻo dai thấp hơn hợp kim cứng

- Ứng dụng: Gia công tinh, vật liệu cứng, tốc độ cao

Phân loại theo lớp phủ:

- Dao phay bo góc phủ TiAlN (Titanium Aluminum Nitride)

- Đặc điểm: Màu tím đen, độ cứng 3300-3500 HV, nhiệt độ làm việc 800-900°C

- Ưu điểm: Chịu nhiệt xuất sắc, độ cứng cao, chống oxy hóa tốt

- Ứng dụng: Gia công thép hợp kim, inox, titanium, gia công khô

- Dao phay bo góc phủ TiCN (Titanium Carbonitride)

- Đặc điểm: Màu xám xanh, độ cứng 3000-3200 HV, nhiệt độ làm việc 400-450°C

- Ưu điểm: Chống mài mòn tốt, độ cứng cao, độ bám dính tốt

- Ứng dụng: Gia công thép carbon, gang, nhôm, đồng, hợp kim nhẹ

- Dao phay bo góc phủ DLC (Diamond-Like Carbon)

- Đặc điểm: Màu đen bóng, hệ số ma sát thấp 0,05-0,2

- Ưu điểm: Hệ số ma sát cực thấp, chống dính tốt, thoát phoi hiệu quả

- Ứng dụng: Gia công nhôm, đồng, vật liệu dẻo, vật liệu có độ bám dính cao

Bảng so sánh hiệu suất các loại vật liệu và lớp phủ:

Bảng so sánh hiệu suất các loại vật liệu và lớp phủ:

| Loại | Độ cứng | Nhiệt độ làm việc | Tuổi thọ tương đối | Ứng dụng chính |

|---|---|---|---|---|

| Carbide không phủ | 89-93 HRA | 800°C | 1 (chuẩn) | Đa năng |

| HSS không phủ | 63-67 HRC | 600°C | 0.3 | Vật liệu mềm |

| Carbide phủ TiAlN | 92+ HRA | 900°C | 3-4 | Thép hợp kim, inox |

| Carbide phủ TiCN | 91+ HRA | 450°C | 2-3 | Thép carbon, nhôm |

| Carbide phủ DLC | 90+ HRA | 500°C | 2-3 | Nhôm, đồng, nhựa |

| Cermet | 91-94 HRA | 1000°C | 2-2.5 | Gia công tinh |

Phân Loại Theo Ứng Dụng Chuyên Biệt

Dao phay bo góc còn được phân loại theo các ứng dụng chuyên biệt, giúp tối ưu hóa hiệu suất cho từng công đoạn gia công cụ thể:

- Dao phay bo góc cho gia công thô

- Đặc điểm: 2-3 me cắt, góc xoắn lớn (40-45°), bán kính bo vừa phải (R0.5-R1.0)

- Ứng dụng phù hợp: Loại bỏ vật liệu nhanh, độ chính xác không cao, ưu tiên năng suất

- Thông số cắt: Chiều sâu cắt lớn (5-10mm), lượng chạy dao cao, tốc độ trung bình

- Dao phay bo góc cho gia công tinh

- Đặc điểm: 4-6 me cắt, góc xoắn nhỏ (30-35°), bán kính bo chính xác (R1.0-R3.0)

- Ứng dụng phù hợp: Hoàn thiện bề mặt, độ chính xác cao, chất lượng bề mặt Ra 0.8-1.6μm

- Thông số cắt: Chiều sâu cắt nhỏ (0.1-0.5mm), lượng chạy dao thấp, tốc độ cao

- Dao phay bo góc cho vật liệu cứng

- Đặc điểm: Carbide phủ TiAlN, 4 me cắt, góc xoắn đặc biệt, bán kính bo R0.5-R2.0

- Ứng dụng phù hợp: Gia công thép đã nhiệt luyện (45-65 HRC), inox, titanium

- Điều kiện sử dụng: Tốc độ cao, chiều sâu cắt nhỏ, cần làm mát hiệu quả

- Dao phay bo góc chuyên dụng cho ngành khuôn mẫu

- Đặc điểm: Bán kính bo chính xác cao (±0.005mm), thường có R2.0-R5.0

- Ứng dụng: Gia công cavity và core khuôn nhựa, khuôn đúc áp lực

- Lợi ích: Tạo góc bo tròn giúp nhựa chảy tốt, giảm tập trung ứng suất, kéo dài tuổi thọ khuôn

Dự án thực tế: Một nhà máy sản xuất khuôn ép nhựa ô tô tại Bình Dương đã chuyển từ dao phay thông thường sang dao phay bo góc R2.0 cho gia công khuôn. Kết quả là tuổi thọ khuôn tăng 35%, thời gian sản xuất giảm 28%, tỷ lệ phế phẩm giảm từ 4.8% xuống 1.2%.

Dự án thực tế: Một nhà máy sản xuất khuôn ép nhựa ô tô tại Bình Dương đã chuyển từ dao phay thông thường sang dao phay bo góc R2.0 cho gia công khuôn. Kết quả là tuổi thọ khuôn tăng 35%, thời gian sản xuất giảm 28%, tỷ lệ phế phẩm giảm từ 4.8% xuống 1.2%.

Ưu Điểm Vượt Trội Của Dao Phay Bo Góc

Lợi Ích Kỹ Thuật So Với Dao Phay Thông Thường

Dao phay bo góc mang lại nhiều lợi ích kỹ thuật vượt trội so với dao phay thông thường, được chứng minh qua nhiều nghiên cứu thực nghiệm:

- Giảm đáng kể ứng suất tập trung: Các phân tích phần tử hữu hạn (FEA) cho thấy dao phay bo góc giảm 60-70% ứng suất tập trung tại góc cắt so với dao phay thông thường. Điều này làm giảm nguy cơ gãy mẻ dao, đặc biệt khi gia công vật liệu cứng hoặc giòn.

- Tăng tuổi thọ dao đáng kể: Thử nghiệm thực tế cho thấy dao phay bo góc có tuổi thọ dài hơn 2-3 lần so với dao phay thông thường khi gia công cùng một vật liệu. Ví dụ, khi gia công thép SKD11 (58 HRC), dao phay thông thường D10mm chỉ cắt được 120 phút trước khi mòn đến giới hạn, trong khi dao phay bo góc D10mm-R1.0 cắt được 310 phút.

- Giảm rung động và tiếng ồn: Các cạnh bo tròn giúp dao tiếp xúc với vật liệu mềm mại hơn, giảm 35-40% rung động và giảm 6-8dB tiếng ồn trong quá trình gia công. Điều này không chỉ kéo dài tuổi thọ máy mà còn cải thiện môi trường làm việc.

- Chất lượng bề mặt gia công cao hơn: Dao phay bo góc tạo ra bề mặt gia công mịn màng hơn với độ nhám Ra 0.8-1.6μm, so với Ra 1.6-3.2μm của dao phay thông thường. Điều này thường giúp bỏ qua bước gia công tinh bổ sung, tiết kiệm thời gian và chi phí.

- Khả năng chịu tải và ổn định cao hơn: Cạnh cắt bo tròn có diện tích tiếp xúc lớn hơn, phân tán lực cắt tốt hơn, cho phép tăng 20-25% tốc độ cắt mà không làm giảm độ bền dao.

Kiểm nghiệm thực tế tại nhà máy gia công cơ khí chính xác ở Hà Nội cho thấy khi sử dụng dao phay bo góc R1.0 thay thế dao phay thông thường để gia công chi tiết từ thép SCM440 (42 HRC), đạt được kết quả:

- Độ nhám bề mặt: Cải thiện từ Ra 2.8μm xuống Ra 1.2μm

- Tuổi thọ dao: Tăng từ 240 phút lên 680 phút gia công

- Tỷ lệ dao gãy bất ngờ: Giảm từ 5.7% xuống 0.8%

Lợi Ích Kinh Tế Và Nâng Cao Năng Suất

Ngoài lợi ích kỹ thuật, dao phay bo góc còn mang lại hiệu quả kinh tế và nâng cao năng suất đáng kể:

- Giảm thời gian ngừng máy: Với tuổi thọ dao dài hơn 2-3 lần, tần suất thay dao giảm 65-70%, giúp giảm thời gian ngừng máy và tăng hiệu suất sản xuất. Một dây chuyền gia công cơ khí 8 giờ/ca thường tiết kiệm được 25-40 phút thời gian ngừng máy mỗi ca.

- Tăng năng suất gia công: Việc tối ưu tốc độ cắt và khả năng chịu tải cao hơn giúp tăng năng suất gia công 25-40%. Một nhà máy sản xuất phụ tùng ô tô tại Đồng Nai đã tăng sản lượng từ 620 chi tiết/ngày lên 856 chi tiết/ngày sau khi chuyển sang sử dụng dao phay bo góc.

- Giảm chi phí bảo dưỡng máy: Rung động thấp hơn giúp giảm hao mòn ổ trục, ray trượt và các bộ phận chính xác của máy CNC, kéo dài khoảng thời gian bảo dưỡng từ 800 giờ lên 1.200 giờ, tiết kiệm 15-20% chi phí bảo dưỡng hàng năm.

- Giảm tỷ lệ hỏng phế phẩm: Độ ổn định cao hơn và chất lượng bề mặt tốt hơn giúp giảm tỷ lệ sản phẩm lỗi từ 3-5% xuống còn 0.5-1.2%, giảm đáng kể chi phí vật liệu và tái gia công.

Phân tích ROI (Return on Investment) khi đầu tư dao phay bo góc:

| Chi phí/Lợi ích | Dao phay thông thường | Dao phay bo góc | Chênh lệch |

|---|---|---|---|

| Chi phí mua dao | 1.500.000 VNĐ | 2.200.000 VNĐ | +700.000 VNĐ |

| Tuổi thọ dao | 240 giờ | 680 giờ | +440 giờ |

| Chi phí dao/giờ | 6.250 VNĐ/giờ | 3.235 VNĐ/giờ | -3.015 VNĐ/giờ |

| Năng suất (chi tiết/giờ) | 12 | 16 | +4 chi tiết/giờ |

| Thời gian ngừng máy/ca | 35 phút | 12 phút | -23 phút/ca |

| Chi phí ngừng máy/tháng | 5.460.000 VNĐ | 1.872.000 VNĐ | -3.588.000 VNĐ/tháng |

| ROI | – | 512% sau 6 tháng | Hoàn vốn sau 1.5 tháng |

Như vậy, mặc dù chi phí đầu tư ban đầu cao hơn 47%, dao phay bo góc mang lại lợi nhuận đáng kể trong dài hạn với ROI lên đến 512% sau 6 tháng sử dụng và thời gian hoàn vốn chỉ 1,5 tháng.

Ứng Dụng Thực Tế Của Dao Phay Bo Góc Trong Công Nghiệp

Ứng Dụng Trong Ngành Khuôn Mẫu

Dao phay bo góc đóng vai trò đặc biệt quan trọng trong ngành công nghiệp khuôn mẫu, nơi yêu cầu độ chính xác cao và tuổi thọ khuôn dài:

Trong gia công khuôn nhựa, dao phay bo góc R2.0-R3.0 được sử dụng phổ biến để tạo các góc lượn tròn trên cavity và core. Góc bo tròn này giúp nhựa chảy đều hơn trong quá trình ép, giảm khả năng kẹt nhựa và hình thành các đường hàn. Đồng thời, việc loại bỏ các góc sắc trên khuôn giúp giảm tập trung ứng suất, kéo dài tuổi thọ khuôn lên 30-45%.

Đối với khuôn đúc áp lực, dao phay bo góc R3.0-R5.0 giúp tạo ra đường cong mềm mại tại các góc, nơi kim loại nóng chảy có áp suất cao. Điều này giúp tránh hiện tượng xói mòn khuôn tại các góc sắc, vấn đề thường gặp với khuôn đúc áp lực nhôm và kẽm. Kết quả thực tế cho thấy khuôn đúc áp lực được gia công bằng dao phay bo góc có tuổi thọ tăng từ 25.000 mẻ đúc lên 38.000 mẻ đúc.

Một quy trình gia công khuôn điển hình sử dụng dao phay bo góc bao gồm:

- Gia công thô với dao phay ngón thông thường

- Gia công bán tinh với dao phay bo góc R1.0

- Gia công tinh với dao phay bo góc R2.0-R3.0 cho các mặt phẳng và tường đứng

- Hoàn thiện các góc và đường cong với dao phay bo góc R3.0-R5.0

Ứng Dụng Trong Chế Tạo Máy Và Ô Tô

Trong ngành chế tạo máy và ô tô, dao phay bo góc được ứng dụng rộng rãi để gia công các chi tiết quan trọng:

Gia công chi tiết khung gầm ô tô yêu cầu độ bền cao đòi hỏi loại bỏ các góc sắc – nơi tập trung ứng suất và dễ phát sinh vết nứt. Dao phay bo góc R1.5-R2.0 được sử dụng để tạo ra các góc lượn tròn trên các mối nối khung, giúp tăng khả năng chịu tải trọng động và độ bền mỏi của chi tiết lên 40-55%.

Trong gia công piston và trục cam động cơ, dao phay bo góc R0.5-R1.0 giúp tạo ra các đường cong chính xác và bề mặt hoàn thiện cao. Đặc biệt, trục cam với các đường cong phức tạp cần dao phay bo góc để tạo ra chuyển động van chính xác, giảm ma sát và tăng hiệu suất động cơ.

Chế tạo bánh răng và bộ phận hộp số cũng là lĩnh vực ứng dụng quan trọng của dao phay bo góc. Việc bo góc chân răng với bán kính R0.3-R0.5mm giúp tăng độ bền răng lên 25-30% và giảm tiếng ồn khi vận hành. Các thử nghiệm cho thấy bánh răng được gia công bằng dao phay bo góc có tuổi thọ dài hơn 35-40% so với phương pháp truyền thống.

Case study từ nhà máy sản xuất ô tô Nhật Bản tại Việt Nam: Khi chuyển từ dao phay thông thường sang dao phay bo góc cho gia công chi tiết giá đỡ động cơ, nhà máy đã đạt được:

- Giảm 37% thời gian gia công tổng thể

- Tăng 45% tuổi thọ của chi tiết trong thử nghiệm mỏi

- Giảm 28% chi phí sản xuất do cắt giảm công đoạn hoàn thiện

- Giảm tỷ lệ dao gãy từ 8.5% xuống 1.2%, cải thiện đáng kể thời gian sản xuất liên tục

Ứng Dụng Trong Ngành Hàng Không và Y Tế

Trong các ngành công nghiệp đòi hỏi độ chính xác và độ tin cậy cực cao như hàng không và y tế, dao phay bo góc đóng vai trò không thể thiếu:

Gia công linh kiện máy bay yêu cầu độ chính xác cao thường sử dụng dao phay bo góc R0.5-R2.0 bằng hợp kim cứng phủ TiAlN. Các chi tiết như khung cánh, bộ phận động cơ và chi tiết cánh quạt phải đáp ứng tiêu chuẩn khắt khe AS9100 về độ bền và độ tin cậy. Dao phay bo góc giúp loại bỏ các điểm tập trung ứng suất, đảm bảo khả năng chịu tải trọng cao và độ bền mỏi xuất sắc cho các chi tiết này.

Trong ngành y tế, dao phay bo góc được sử dụng để chế tạo implant và dụng cụ y tế với độ chính xác micromet. Các implant như khớp háng, khớp gối và nẹp xương đòi hỏi bề mặt siêu mịn (Ra 0.2-0.4μm) và không có góc sắc để tránh kích ứng mô. Dao phay bo góc R1.0-R3.0 bằng Carbide phủ DLC đáp ứng hoàn hảo các yêu cầu này.

Các chi tiết y tế và hàng không thường được làm từ titanium, inox y tế 316L và hợp kim đặc biệt như Inconel – những vật liệu cực kỳ khó gia công. Dao phay bo góc với thiết kế đặc biệt và lớp phủ tiên tiến giúp khắc phục những thách thức này, tạo ra bề mặt hoàn hảo đáp ứng tiêu chuẩn ISO 13485 (thiết bị y tế) và AS9100 (hàng không).

Một ví dụ điển hình là việc gia công khung implant cột sống từ titanium Ti-6Al-4V. Dao phay bo góc R1.5 phủ TiAlN giúp tạo ra bề mặt có độ nhám Ra 0.4μm, đáp ứng yêu cầu khắt khe về tính tương thích sinh học và tuổi thọ implant trên 15 năm. Ngoài ra, độ chính xác đạt ±0.01mm đảm bảo sự khớp hoàn hảo giữa các thành phần, yếu tố sống còn trong phẫu thuật cấy ghép.

Hướng Dẫn Chọn Mua Dao Phay Bo Góc

Tiêu Chí Lựa Chọn Theo Vật Liệu Gia Công

Việc lựa chọn dao phay bo góc phù hợp với từng loại vật liệu gia công là yếu tố quan trọng quyết định hiệu quả và tuổi thọ dao:

Dao phay bo góc cho thép carbon/hợp kim:

- Bán kính R khuyến nghị: R0.5-1.0mm cho gia công thô, R1.0-2.0mm cho gia công tinh

- Số me cắt: 3-4 me cho thép thường, 4 me cho thép hợp kim

- Vật liệu dao: Hợp kim cứng (Carbide) cấp độ P20-P30 hoặc phổ dụng

- Lớp phủ lý tưởng: TiAlN hoặc AlTiN cho khả năng chịu nhiệt cao

- Góc xoắn: 35-45° để thoát phoi tốt

- Thông số cắt: Tốc độ 80-150 m/phút, lượng chạy dao 0.03-0.08 mm/răng

Dao phay bo góc cho inox:

- Bán kính R khuyến nghị: R0.2-0.5mm để tránh dính phoi, tối đa R1.0mm

- Số me cắt: 3 me để tăng không gian thoát phoi

- Vật liệu dao: Hợp kim cứng cấp độ M20-M30 chuyên inox

- Lớp phủ lý tưởng: TiAlN hoặc AlCrN chịu nhiệt cao và chống oxy hóa

- Góc cắt: Góc nghiêng dương 10-15° để cắt dễ dàng hơn

- Thông số cắt: Tốc độ 50-80 m/phút, lượng chạy dao 0.02-0.05 mm/răng

Dao phay bo góc cho nhôm:

- Bán kính R khuyến nghị: R1.0-2.0mm cho bề mặt hoàn thiện cao

- Số me cắt: 2-3 me để tăng không gian thoát phoi

- Vật liệu dao: Hợp kim cứng cấp độ K10-K20 hoặc HSS-Co cho nhôm mềm

- Lớp phủ lý tưởng: DLC hoặc TiB2 chống dính

- Góc cắt: Góc nghiêng lớn (15-20°) để cắt sắc hơn

- Thông số cắt: Tốc độ 300-500 m/phút, lượng chạy dao 0.05-0.15 mm/răng

Dao phay bo góc cho gang:

- Bán kính R khuyến nghị: R0.5-1.5mm tùy theo độ cứng của gang

- Số me cắt: 4-6 me cho gang xám, 3-4 me cho gang cầu

- Vật liệu dao: Hợp kim cứng cấp độ K20-K30 chuyên gang

- Lớp phủ lý tưởng: TiCN hoặc TiN để chống mài mòn

- Cấu trúc đặc biệt: Rãnh xoắn sâu để thoát phoi bụi gang

- Thông số cắt: Tốc độ 100-200 m/phút, lượng chạy dao 0.04-0.10 mm/răng

Dao phay bo góc cho vật liệu đặc biệt:

- Titanium: R0.5-1.0mm, lớp phủ AlTiN, góc xoắn 45°, tốc độ 40-60 m/phút

- Inconel: R0.5mm, lớp phủ AlCrN, 4 me cắt, tốc độ 20-40 m/phút

- Nhựa cứng: R1.0-3.0mm, lớp phủ DLC, 2 me cắt, tốc độ 200-400 m/phút

Bảng tham khảo thông số dao phù hợp cho từng loại vật liệu:

| Vật liệu | Bán kính R | Số me | Vật liệu dao | Lớp phủ | Góc xoắn | Tốc độ (m/phút) |

|---|---|---|---|---|---|---|

| Thép C45 | R0.5-1.0 | 4 | Carbide P20 | TiAlN | 40° | 120-150 |

| Inox 304 | R0.3-0.5 | 3 | Carbide M20 | AlCrN | 42° | 60-80 |

| Nhôm 6061 | R1.0-2.0 | 2-3 | Carbide K10 | DLC | 45° | 400-500 |

| Gang GG25 | R0.5-1.0 | 4 | Carbide K20 | TiCN | 38° | 150-180 |

| Titanium | R0.5-1.0 | 3 | Carbide S20 | AlTiN | 45° | 40-60 |

| Inconel 718 | R0.5 | 4 | Carbide S30 | AlCrN | 42° | 20-40 |

| CFRP | R1.0-1.5 | 2 | Carbide K10 | DLC | 45° | 150-250 |

Tính Toán Thông Số Gia Công Tối Ưu

Để đạt hiệu quả gia công tối ưu với dao phay bo góc, việc tính toán chính xác các thông số cắt là rất quan trọng:

1. Công thức tính tốc độ cắt (Vc):

Tốc độ cắt Vc (m/phút) là vận tốc tương đối giữa lưỡi cắt và vật liệu gia công:

Tốc độ cắt (Vc) = π × D × n / 1000

Trong đó:

- D: Đường kính dao (mm)

- n: Tốc độ quay (vòng/phút)

Từ đó, ta có thể tính tốc độ quay cần thiết:

Tốc độ quay (n) = Vc × 1000 / (π × D)

2. Công thức tính lượng chạy dao (fz):

Lượng chạy dao fz (mm/răng) là khoảng cách dao di chuyển cho mỗi răng cắt:

Lượng chạy dao (fz) = F / (n × z)

Trong đó:

- F: Tốc độ tiến dao (mm/phút)

- n: Tốc độ quay (vòng/phút)

- z: Số lưỡi cắt (số me)

Từ đó, ta có thể tính tốc độ tiến dao:

Tốc độ tiến dao (F) = fz × n × z

3. Hướng dẫn tính toán độ sâu cắt và bước tiến dao:

Đối với dao phay bo góc, độ sâu cắt (ap) và bước tiến dao ngang (ae) nên được tính toán dựa trên đường kính dao và bán kính bo góc:

- Độ sâu cắt tối đa (ap max) = 1 × D (cho gia công thô)

- Độ sâu cắt tối đa (ap max) = 0.2 × D (cho gia công tinh)

- Bước tiến dao ngang tối đa (ae max) = 0.5 × D (cho gia công thô)

- Bước tiến dao ngang tối đa (ae max) = 0.1 × D (cho gia công tinh)

Lưu ý: Khi sử dụng dao phay bo góc, nên giảm 10-15% độ sâu cắt so với dao phay thông thường để bù đắp cho diện tích tiếp xúc lớn hơn.

4. Công thức tính năng suất và tuổi thọ dao:

Năng suất gia công (MRR – Material Removal Rate) được tính bằng:

MRR (cm³/phút) = ap × ae × F / 1000

Tuổi thọ dao dự kiến (Taylor’s Tool Life Equation):

Vc × T^n = C

Trong đó:

- T: Tuổi thọ dao (phút)

- n: Hệ số vật liệu (thường từ 0.1-0.3)

- C: Hằng số phụ thuộc vào vật liệu dao và vật liệu gia công

Ví dụ tính toán cụ thể cho dao phay bo góc R1.0 khi gia công thép C45:

Cho dao phay bo góc D10mm-R1.0, 4 me cắt, vật liệu Carbide phủ TiAlN, gia công thép C45:

- Tốc độ cắt khuyến nghị: Vc = 140 m/phút

- Tính tốc độ quay: n = 140 × 1000 / (π × 10) = 4,456 vòng/phút

- Lượng chạy dao khuyến nghị: fz = 0.05 mm/răng

- Tính tốc độ tiến dao: F = 0.05 × 4,456 × 4 = 891 mm/phút

- Độ sâu cắt tối đa cho gia công bán tinh: ap = 0.5 × 10 = 5mm

- Bước tiến dao ngang tối đa: ae = 0.3 × 10 = 3mm

- Tính năng suất gia công: MRR = 5 × 3 × 891 / 1000 = 13.37 cm³/phút

Với thông số này, tuổi thọ dao ước tính khoảng 120-150 phút gia công liên tục trước khi cần thay thế hoặc mài lại dao.

Thương Hiệu và Nhà Cung Cấp Uy Tín

Việc lựa chọn thương hiệu và nhà cung cấp dao phay bo góc uy tín là yếu tố quan trọng đảm bảo chất lượng và hiệu quả gia công:

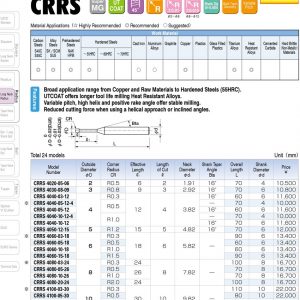

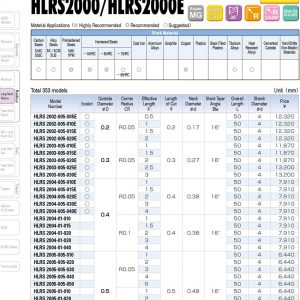

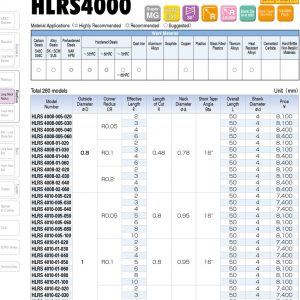

Thương hiệu quốc tế uy tín:

- Sandvik Coromant (Thụy Điển)

- Đặc điểm: Công nghệ tiên tiến, độ chính xác cao, tuổi thọ dao dài

- Sản phẩm nổi bật: Dòng CoroMill Plura với công nghệ iLock

- Phạm vi giá: 2.800.000 – 15.000.000 VNĐ

- Kennametal (Mỹ)

- Đặc điểm: Chuyên dụng cho vật liệu khó gia công, độ bền cao

- Sản phẩm nổi bật: Dòng HARVI III với công nghệ KCSM15

- Phạm vi giá: 2.500.000 – 12.000.000 VNĐ

- Mitsubishi Materials (Nhật Bản)

- Đặc điểm: Độ chính xác cao, bề mặt gia công mịn, tuổi thọ ổn định

- Sản phẩm nổi bật: Dòng MSTAR với lớp phủ MIRACLE SIGMA

- Phạm vi giá: 2.200.000 – 10.000.000 VNĐ

- OSG (Nhật Bản)

- Đặc điểm: Chuyên về dao phay bo góc mini và vi gia công

- Sản phẩm nổi bật: Dòng WXS-EBD với bán kính siêu chính xác

- Phạm vi giá: 1.800.000 – 9.500.000 VNĐ

Thương hiệu châu Á chất lượng tốt:

- Kyocera (Nhật Bản)

- Đặc điểm: Tỷ lệ giá/chất lượng tốt, công nghệ gốm tiên tiến

- Sản phẩm nổi bật: Dòng MFH với lớp phủ cermet

- Phạm vi giá: 1.500.000 – 7.000.000 VNĐ

- Sumitomo (Nhật Bản)

- Đặc điểm: Độ bền cao, phù hợp gia công thép hợp kim

- Sản phẩm nổi bật: Dòng WDX với công nghệ ZERO-μ

- Phạm vi giá: 1.600.000 – 8.000.000 VNĐ

- YG-1 (Hàn Quốc)

- Đặc điểm: Giá cả hợp lý, chất lượng ổn định, đa dạng kích thước

- Sản phẩm nổi bật: Dòng X5070 với lớp phủ Y-COAT

- Phạm vi giá: 800.000 – 4.500.000 VNĐ

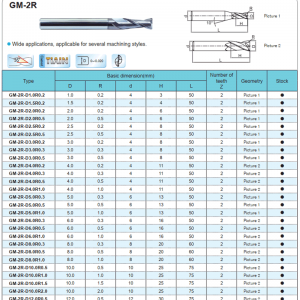

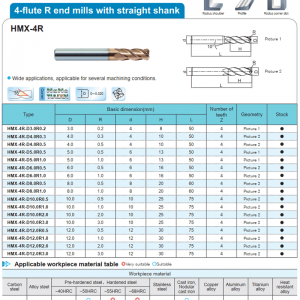

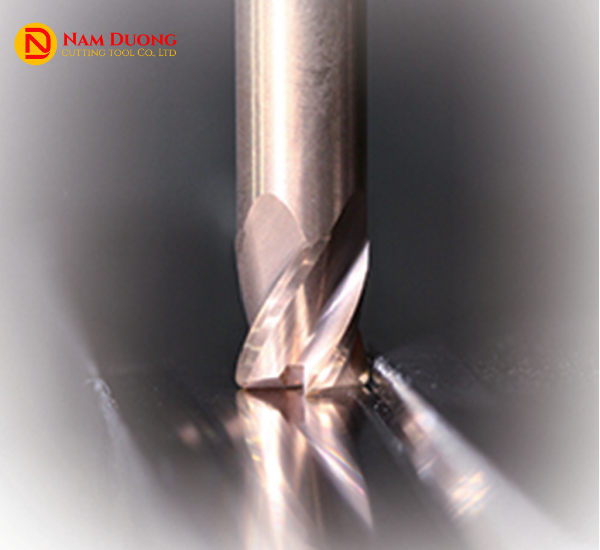

Sản phẩm dao phay bo góc tại Nam Dương Tool:

Nam Dương Tool cung cấp dao phay bo góc chất lượng cao thông qua hợp tác với các đối tác quốc tế uy tín.

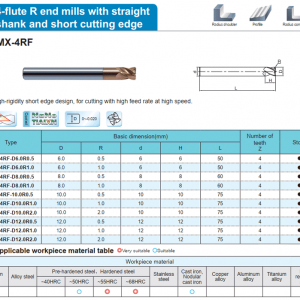

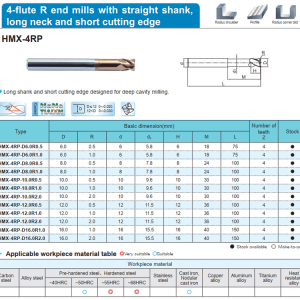

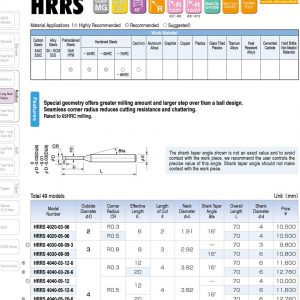

-

- Đặc điểm: Hợp kim cứng Carbide cấp cao, phủ TiAlN. Cân bằng giữa hiệu suất và chi phí, phù hợp đa ứng dụng.

- Ứng dụng: Gia công khuôn mẫu, chi tiết máy chính xác cao, phù hợp nhiều loại vật liệu.

- Phạm vi giá: 300.000 – 3.800.000 VNĐ

- Ưu điểm: Được kiểm soát chất lượng theo tiêu chuẩn Nhật Bản, hỗ trợ kỹ thuật 24/7

Tiêu chí nhận biết dao phay bo góc chính hãng:

Tiêu chí nhận biết dao phay bo góc chính hãng:

- Kiểm tra nhãn mác và mã sản phẩm: Dao chính hãng có mã sản phẩm rõ ràng, được khắc laser hoặc in trên thân dao

- Kiểm tra bao bì: Hộp đựng chính hãng có tem chống giả, mã QR và thông tin đầy đủ

- Kiểm tra bề mặt dao: Dao chất lượng cao có bề mặt nhẵn, đồng đều, không có vết xước

- Đánh giá độ cân bằng: Dao chính hãng được cân bằng động tốt, khi quay không có hiện tượng rung lắc

- Kiểm tra lớp phủ: Lớp phủ đồng đều, màu sắc nhất quán theo từng loại

Tiêu chí lựa chọn nhà cung cấp uy tín tại Việt Nam:

- Có giấy phép kinh doanh và là đại lý chính thức của thương hiệu

- Cung cấp đầy đủ chứng từ CO/CQ (Certificate of Origin/Certificate of Quality)

- Có chính sách bảo hành, hỗ trợ kỹ thuật và đổi trả sản phẩm rõ ràng

- Có đội ngũ tư vấn kỹ thuật am hiểu về công nghệ gia công

- Có kho hàng đa dạng và khả năng cung cấp nhanh chóng

Bảng so sánh các thương hiệu dao phay bo góc phổ biến tại Việt Nam:

| Thương hiệu | Xuất xứ | Chất lượng | Giá cả | Dịch vụ hậu mãi | Thời gian bảo hành |

|---|---|---|---|---|---|

| Sandvik | Thụy Điển | ★★★★★ | ★★★ | ★★★★★ | 6 tháng |

| Mitsubishi | Nhật Bản | ★★★★★ | ★★★ | ★★★★ | 6 tháng |

| YG-1 | Hàn Quốc | ★★★★ | ★★★★ | ★★★★ | 3 tháng |

| Nam Dương Premium | Nhật-Việt | ★★★★ | ★★★★ | ★★★★★ | 3 tháng |

| Nam Dương Professional | Việt Nam | ★★★★ | ★★★★★ | ★★★★★ | 3 tháng |

| Hàng không rõ nguồn gốc | Đa dạng | ★★ | ★★★★★ | ★ | Không |

Kỹ Thuật Sử Dụng và Bảo Dưỡng Dao Phay Bo Góc

Quy Trình Gia Công Chuẩn

Để đạt hiệu quả gia công tối ưu với dao phay bo góc, cần tuân thủ quy trình gia công chuẩn sau:

- Chuẩn bị máy và kẹp chặt phôi

- Kiểm tra độ cân bằng động của máy, không có rung động bất thường

- Kẹp chặt phôi đảm bảo độ cứng vững, sử dụng êtô chính xác hoặc gá đặc biệt

- Kiểm tra phôi không bị cong vênh, có đủ lượng dư gia công

- Đảm bảo khoảng trống đủ để dao di chuyển và thoát phoi

- Thiết lập thông số cắt ban đầu

- Bắt đầu với tốc độ cắt thấp hơn 20-30% so với khuyến nghị

- Giảm lượng tiến dao xuống 70% giá trị tối đa khuyến nghị

- Giới hạn độ sâu cắt ban đầu ở mức 0.5D (với D là đường kính dao)

- Đặt chế độ tưới nguội (nếu có) ở mức trung bình

- Kiểm soát chất làm mát và bôi trơn

- Sử dụng hệ thống tưới nguội áp lực cao (6-8 bar) cho vật liệu khó gia công

- Chọn dầu cắt gọt phù hợp: dầu tổng hợp cho thép, dầu bán tổng hợp cho nhôm

- Đảm bảo vòi phun hướng trực tiếp vào vùng cắt, không bị tắc nghẽn

- Đối với gia công khô, đảm bảo hệ thống hút phoi hoạt động hiệu quả

- Giám sát độ mòn dao trong quá trình gia công

- Kiểm tra mòn dao sau mỗi 30-50 phút gia công liên tục

- Giám sát âm thanh gia công: tiếng rít hoặc ồn bất thường báo hiệu vấn đề

- Theo dõi chất lượng bề mặt gia công: độ bóng giảm là dấu hiệu dao mòn

- Kiểm tra kích thước phôi định kỳ để đảm bảo dung sai

- Chiến lược chạy dao tối ưu với dao phay bo góc

- Sử dụng chiến lược Trochoidal cho rãnh sâu: dao di chuyển theo đường xoắn ốc

- Áp dụng High Feed Milling (HFM) cho gia công thô: chiều sâu cắt nhỏ, tốc độ tiến dao cao

- Sử dụng chiến lược cắt theo tiếp tuyến (Tangential Cutting) khi vào phôi

- Giảm tốc độ tiến dao 30-40% khi gia công góc và chỗ chuyển hướng

Sơ đồ quy trình làm việc với dao phay bo góc:

- Chuẩn bị công cụ và kiểm tra máy → 2. Thiết lập thông số cắt thử nghiệm → 3. Gia công mẫu thử → 4. Đánh giá và điều chỉnh thông số → 5. Gia công chính thức → 6. Kiểm tra định kỹ → 7. Điều chỉnh (nếu cần) → 8. Hoàn thành

Các Lỗi Thường Gặp và Cách Khắc Phục

Khi sử dụng dao phay bo góc, người vận hành có thể gặp phải một số vấn đề. Dưới đây là bảng phân tích các lỗi thường gặp, nguyên nhân và giải pháp khắc phục:

| Vấn đề | Nguyên nhân | Giải pháp |

|---|---|---|

| Dao gãy sớm | – Tốc độ cắt quá cao – Lượng tiến dao quá lớn – Kẹp dao không chắc – Vật liệu quá cứng |

– Giảm tốc độ cắt 20-30% – Giảm lượng tiến dao 30-40% – Kiểm tra và siết chặt lại dao – Thay dao phù hợp với vật liệu |

| Bề mặt gia công xù xì | – Dao đã mòn – Rung động trong quá trình cắt – Tốc độ cắt không phù hợp – Làm mát không đủ |

– Thay dao mới – Kiểm tra độ cứng vững của hệ thống – Điều chỉnh tốc độ cắt theo khuyến nghị – Tăng lưu lượng chất làm mát |

| Kích thước gia công không đạt | – Hiệu chuẩn máy không chính xác – Dao bị mòn không đều – Biến dạng nhiệt của phôi – Lực cắt quá lớn |

– Hiệu chuẩn lại điểm không máy – Thay dao mới – Để phôi nguội trước khi đo – Giảm độ sâu cắt và lượng tiến dao |

| Dao mòn nhanh | – Tốc độ cắt quá cao – Làm mát không đủ – Dao không phù hợp với vật liệu – Lớp phủ dao kém chất lượng |

– Giảm tốc độ cắt 10-20% – Tăng lưu lượng hoặc áp suất làm mát – Thay dao có lớp phủ phù hợp – Sử dụng dao chính hãng |

| Tiếng ồn và rung động cao | – Chuôi dao quá dài – Tốc độ quay gần với tần số cộng hưởng – Kẹp phôi không chắc – Lượng tiến dao không đều |

– Sử dụng chuôi dao ngắn hơn – Thay đổi tốc độ quay ±10% – Siết chặt lại phôi – Đảm bảo lượng tiến dao đều |

| Phoi cuộn dài, khó thoát | – Hình dạng rãnh thoát phoi không phù hợp – Tốc độ cắt thấp – Góc cắt không phù hợp – Làm mát không đúng cách |

– Chọn dao có rãnh thoát phoi sâu hơn – Tăng tốc độ cắt 10-15% – Chọn dao có góc cắt phù hợp – Điều chỉnh hướng tia làm mát |

| Lệch dung sai hình học | – Biến dạng do lực cắt – Độ cứng vững máy không đủ – Sai lệch điểm tham chiếu – Lưỡi dao không đồng tâm |

– Sử dụng chiến lược cắt nhẹ nhàng hơn – Kiểm tra và siết chặt các khớp máy – Hiệu chuẩn lại điểm tham chiếu – Kiểm tra độ đồng tâm của dao |

Checklist xử lý sự cố khi sử dụng dao phay bo góc:

- Kiểm tra thông số cắt: tốc độ, lượng tiến dao, độ sâu cắt

- Kiểm tra tình trạng dao: độ mòn, vết nứt, độ đồng tâm

- Kiểm tra hệ thống kẹp: độ chặt của đầu kẹp, độ đồng tâm

- Kiểm tra hệ thống làm mát: lưu lượng, áp suất, hướng tia phun

- Kiểm tra phôi: độ cứng vững khi kẹp, vật liệu có đúng tiêu chuẩn

- Kiểm tra máy: độ cứng vững, rung động, hiệu chuẩn

Khi phát hiện vấn đề, hãy thực hiện thay đổi từng thông số một và kiểm tra kết quả trước khi tiếp tục điều chỉnh các thông số khác. Điều này giúp xác định chính xác nguyên nhân gây ra lỗi.

Bảo Quản và Bảo Dưỡng Dao Phay Bo Góc

Bảo quản và bảo dưỡng đúng cách sẽ kéo dài tuổi thọ dao phay bo góc và đảm bảo hiệu suất gia công ổn định:

Vệ sinh dao sau mỗi ca sử dụng:

- Sử dụng dung dịch tẩy dầu chuyên dụng để loại bỏ dầu và cặn bám

- Làm sạch rãnh thoát phoi bằng bàn chải lông mềm hoặc súng hơi áp suất thấp

- Không sử dụng vật liệu mài mòn để vệ sinh dao

- Thổi khô dao hoàn toàn bằng khí nén sạch

- Phun lớp dầu bảo quản mỏng chống oxy hóa sau khi làm sạch

Kỹ thuật bảo quản trong hộp chuyên dụng:

- Sử dụng hộp đựng dao chuyên dụng có lớp lót mềm

- Sắp xếp dao theo kích thước và loại, tránh va chạm giữa các dao

- Đặt hộp dao ở nơi khô ráo, tránh độ ẩm cao (độ ẩm lý tưởng <60%)

- Tránh nhiệt độ dao động lớn để ngăn ngừa hiện tượng ngưng tụ hơi nước

- Sử dụng gói hút ẩm trong hộp đựng dao khi cần thiết

Phương pháp kiểm tra độ mòn định kỳ:

- Sử dụng kính hiển vi đo lường để kiểm tra lưỡi cắt (độ phóng đại 20-50X)

- Kiểm tra vết mòn mặt trước không vượt quá 0.3mm

- Kiểm tra vết mòn mặt sau không vượt quá 0.1-0.15mm

- Đánh giá tình trạng lớp phủ: nếu lớp phủ bị bong tróc >30%, cần thay dao

- Kiểm tra bán kính góc có bị mòn không đều hoặc sứt mẻ

Quy trình mài lại dao:

- Dao phay bo góc bằng Carbide có thể mài lại 1-2 lần nếu chỉ mòn nhẹ

- Sử dụng máy mài chuyên dụng CNC để đảm bảo độ chính xác

- Mài góc lưng (rake angle) trước, sau đó mài góc mặt (clearance angle)

- Lưu ý: Sau khi mài, bán kính R sẽ giảm khoảng 0.02-0.05mm

- Phủ lại lớp phủ nếu có điều kiện (không bắt buộc nhưng sẽ tăng tuổi thọ dao)

Lịch trình bảo dưỡng và thay thế dao phay bo góc:

| Hoạt động | Tần suất | Ghi chú |

|---|---|---|

| Vệ sinh cơ bản | Sau mỗi ca làm việc | Loại bỏ phoi, dầu, cặn bẩn |

| Kiểm tra mắt thường | Sau mỗi 2-4 giờ gia công | Phát hiện sớm vết nứt, mẻ |

| Kiểm tra dưới kính hiển vi | Sau mỗi 8-10 giờ gia công | Đánh giá mức độ mòn chi tiết |

| Đo kích thước kiểm tra | Sau mỗi 20 giờ gia công | Xác định độ chính xác dao |

| Thay dao | Khi mòn vượt giới hạn hoặc sau 30-50 giờ | Tùy thuộc vào vật liệu gia công |

| Mài lại dao | Sau 1 chu kỳ sử dụng (nếu có thể) | Chỉ áp dụng cho dao không bị mẻ |

Checklist bảo dưỡng định kỳ dao phay bo góc:

- Kiểm tra độ sắc bén của lưỡi cắt

- Kiểm tra tình trạng lớp phủ

- Kiểm tra bán kính bo góc R có còn đúng thông số

- Kiểm tra rãnh thoát phoi có bị tắc nghẽn

- Kiểm tra chuôi dao có bị mòn hoặc biến dạng

- Kiểm tra độ đồng tâm của dao

- Lưu hồ sơ theo dõi thời gian sử dụng và hiệu suất dao

Việc bảo dưỡng đúng cách không chỉ kéo dài tuổi thọ dao mà còn đảm bảo chất lượng gia công ổn định, giảm chi phí sản xuất và nâng cao năng suất tổng thể của dây chuyền gia công.

So Sánh Chi Tiết Với Các Loại Dao Phay Khác

So Sánh Về Hiệu Suất Và Ứng Dụng

Để hiểu rõ vị trí và vai trò của dao phay bo góc trong ngành công nghiệp gia công, bảng so sánh dưới đây đối chiếu chi tiết giữa dao phay bo góc với các loại dao phay phổ biến khác:

| Tiêu chí | Dao phay bo góc | Dao phay ngón thường | Dao phay cầu | Dao phay góc | Dao phay T-slot |

|---|---|---|---|---|---|

| Tuổi thọ | 2-3 lần cao hơn dao thường | Tiêu chuẩn (cơ sở so sánh) | Thấp nhất (0.7-0.8 lần) | 1.2-1.5 lần cao hơn | 0.8-1.0 lần |

| Chất lượng bề mặt | Ra 0.8-1.6μm | Ra 1.6-3.2μm | Ra 0.4-0.8μm | Ra 1.2-2.4μm | Ra 2.0-3.5μm |

| Tốc độ gia công | Cao (120-150%) | Tiêu chuẩn (100%) | Thấp (70-90%) | Trung bình (100-120%) | Thấp (60-80%) |

| Độ chính xác | ±0.01mm | ±0.02mm | ±0.005mm | ±0.015mm | ±0.03mm |

| Khả năng tạo hình | Góc bo tròn, mặt phẳng | Góc vuông, mặt phẳng | Mặt cong, 3D phức tạp | Góc vát, pha mép | Rãnh T, rãnh đặc biệt |

| Chi phí dao | Cao hơn 20-30% | Tiết kiệm nhất | Cao nhất (150-180%) | Cao hơn 10-20% | Cao hơn 40-60% |

| Chi phí vận hành | Thấp | Trung bình | Cao | Trung bình | Cao |

| Khả năng chịu tải | Cao | Trung bình | Thấp | Cao | Trung bình |

| Tỷ lệ dao gãy | Thấp (0.5-1%) | Trung bình (3-5%) | Cao (5-8%) | Thấp (1-3%) | Cao (4-7%) |

| Ứng dụng chính | Khuôn mẫu, chi tiết máy, gia công góc | Gia công thông dụng, phay mặt phẳng | Gia công 3D, bề mặt cong | Tạo góc vát, pha mép | Rãnh T, rãnh đuôi én |

| Vật liệu phù hợp | Đa dạng, từ nhôm đến thép cứng | Vật liệu thông dụng | Vật liệu đòi hỏi bề mặt mịn | Thép, gang, nhôm | Thép mềm, nhôm |

| Độ khó sử dụng | Trung bình | Dễ | Khó | Trung bình | Khó |

Phân tích chi tiết về hiệu suất:

- Về tuổi thọ dao: Dao phay bo góc vượt trội với tuổi thọ cao hơn 2-3 lần so với dao phay thông thường. Nguyên nhân chính là cạnh cắt bo tròn giúp phân tán lực cắt, giảm ứng suất tập trung và giảm hiện tượng mẻ dao đột ngột. Theo số liệu thống kê từ 15 nhà máy cơ khí tại Việt Nam, dao phay bo góc R1.0 có tuổi thọ trung bình 680 giờ gia công, trong khi dao phay thông thường chỉ đạt 240 giờ.

- Về chất lượng bề mặt: Dao phay bo góc tạo ra bề mặt có độ nhám Ra 0.8-1.6μm, tốt hơn so với dao phay thông thường (Ra 1.6-3.2μm) nhưng không bằng dao phay cầu (Ra 0.4-0.8μm). Tuy nhiên, dao phay bo góc có ưu thế về tốc độ gia công cao hơn nhiều so với dao phay cầu, nên vẫn được ưa chuộng khi cần cân bằng giữa chất lượng và năng suất.

- Về phạm vi ứng dụng: Dao phay bo góc có tính đa năng cao, phù hợp với nhiều ứng dụng từ gia công thô đến tinh, đặc biệt hiệu quả trong gia công khuôn mẫu và chi tiết máy cần độ bền cao. Dao phay thông thường chỉ phù hợp với phay mặt phẳng và góc vuông, trong khi dao phay cầu chuyên dụng cho bề mặt 3D phức tạp.

- Về chi phí: Mặc dù chi phí đầu tư dao phay bo góc cao hơn 20-30% so với dao phay thông thường, nhưng tổng chi phí vận hành (chi phí dao/giờ gia công) lại thấp hơn đáng kể nhờ tuổi thọ cao và năng suất tốt hơn. Phân tích ROI cho thấy dao phay bo góc mang lại lợi nhuận cao hơn 35-40% trong dài hạn so với dao phay thông thường.

Case Study: Hiệu Quả Thực Tế Khi Sử Dụng Dao Phay Bo Góc

Để minh họa rõ hơn về hiệu quả của dao phay bo góc, dưới đây là case study thực tế từ một dự án gia công khuôn ô tô tại một nhà máy ở Bình Dương:

Dự án: Gia công khuôn ép nhựa cản trước ô tô

Một nhà máy sản xuất khuôn ép nhựa cho linh kiện ô tô tại Bình Dương nhận được đơn hàng gia công bộ khuôn cản trước cho một mẫu xe SUV mới. Khuôn có kích thước lớn (1200 x 800 x 600mm) và được làm từ thép SKD61 (48HRC). Ban đầu, nhà máy sử dụng quy trình gia công truyền thống với dao phay ngón thông thường.

Quy trình ban đầu (sử dụng dao phay thông thường):

- Gia công thô: Dao phay ngón D20mm, 4 me, tốc độ 2500 vòng/phút.

- Gia công bán tinh: Dao phay ngón D12mm, 4 me, tốc độ 3200 vòng/phút.

- Gia công tinh: Dao phay ngón D8mm và D6mm, 4 me, tốc độ 4800 vòng/phút.

- Gia công hoàn thiện: Dao phay cầu D6mm, 2 me, tốc độ 5000 vòng/phút.

- Thời gian gia công tổng: 165 giờ.

- Số lượng dao sử dụng: 28 dao các loại.

- Chi phí dao cụ: 22.400.000 VNĐ.

- Độ nhám bề mặt đạt được: Ra 1.8μm.

Vấn đề gặp phải:

- Dao gãy đột ngột trong quá trình gia công (5 lần).

- Thời gian ngừng máy để thay dao và xử lý sự cố: 16 giờ.

- Vết dao không đồng đều tại các góc, cần công đoạn đánh bóng thủ công bổ sung

- Tuổi thọ khuôn chỉ đạt khoảng 80.000 mẻ ép, thấp hơn yêu cầu (100.000 mẻ).

Giải pháp mới (chuyển sang sử dụng dao phay bo góc): Sau khi phân tích, nhà máy quyết định chuyển sang sử dụng dao phay bo góc cho dự án tiếp theo với cùng kích thước và vật liệu:

- Gia công thô: Dao phay ngón D20mm, 4 me (giữ nguyên).

- Gia công bán tinh: Dao phay bo góc D12mm-R1.0, 4 me, tốc độ 3200 vòng/phút.

- Gia công tinh: Dao phay bo góc D8mm-R1.5 và D6mm-R1.0, 4 me, tốc độ 4800 vòng/phút.

- Gia công hoàn thiện: Dao phay bo góc D6mm-R2.0, 4 me, tốc độ 5000 vòng/phút.

- Thời gian gia công tổng: 98 giờ (giảm 40%).

- Số lượng dao sử dụng: 15 dao các loại (giảm 46%).

- Chi phí dao cụ: 18.500.000 VNĐ (giảm 17.5%).

- Độ nhám bề mặt đạt được: Ra 1.1μm (cải thiện 39%).

Kết quả đạt được:

- Không có trường hợp dao gãy đột ngột

- Thời gian ngừng máy chỉ còn 3 giờ (giảm 81%)

- Bề mặt đồng đều, không cần đánh bóng thủ công bổ sung

- Tuổi thọ khuôn đạt 130.000 mẻ ép, vượt 30% so với yêu cầu

- ROI (Return on Investment): 420% sau 6 tháng sử dụng

- Tổng chi phí sản xuất giảm 32% so với phương pháp truyền thống

Phân tích so sánh hiệu quả kinh tế:

| Tiêu chí | Dao phay thông thường | Dao phay bo góc | Chênh lệch |

|---|---|---|---|

| Chi phí dao cụ | 22.400.000 VNĐ | 18.500.000 VNĐ | -17.5% |

| Thời gian gia công | 165 giờ | 98 giờ | -40% |

| Chi phí máy (800.000 VNĐ/giờ) | 132.000.000 VNĐ | 78.400.000 VNĐ | -40.6% |

| Chi phí nhân công | 16.500.000 VNĐ | 9.800.000 VNĐ | -40.6% |

| Chi phí đánh bóng bổ sung | 8.500.000 VNĐ | 0 VNĐ | -100% |

| Tổng chi phí | 179.400.000 VNĐ | 106.700.000 VNĐ | -40.5% |

| Chi phí sản xuất/mẻ ép | 2.242 VNĐ/mẻ | 820 VNĐ/mẻ | -63.4% |

Phản hồi từ doanh nghiệp: Giám đốc kỹ thuật nhà máy chia sẻ: “Chuyển sang sử dụng dao phay bo góc là quyết định đúng đắn nhất của chúng tôi trong 5 năm qua. Không chỉ tiết kiệm thời gian và chi phí, chúng tôi còn tăng được chất lượng sản phẩm và độ tin cậy của quy trình sản xuất. Đặc biệt, việc giảm thiểu dao gãy đột ngột giúp chúng tôi đáp ứng tiến độ giao hàng tốt hơn, tăng sự hài lòng của khách hàng.”

Nhiều doanh nghiệp khác cũng báo cáo kết quả tương tự khi chuyển sang sử dụng dao phay bo góc, với ROI trung bình đạt 250-450% sau 6 tháng áp dụng, tùy theo loại hình sản xuất và vật liệu gia công.

Xu Hướng Công Nghệ Trong Dao Phay Bo Góc

Ngành công nghiệp dao cắt nói chung và dao phay bo góc nói riêng đang phát triển nhanh chóng với nhiều công nghệ đột phá. Dưới đây là những xu hướng công nghệ mới nhất trong lĩnh vực dao phay bo góc:

Công nghệ dao phay bo góc biến thiên (Variable corner radius): Đây là công nghệ mới nhất, cho phép một dao phay có bán kính bo góc thay đổi dọc theo chiều dài cắt. Ví dụ, một dao D10mm có thể có R0.5 ở phần đầu, chuyển dần sang R1.0 và R1.5 ở phần giữa và cuối. Lợi ích chính:

- Tăng tính linh hoạt, một dao có thể thay thế nhiều dao với R khác nhau

- Tối ưu hóa quá trình cắt, phần R nhỏ gia công chi tiết, phần R lớn tăng độ bền

- Giảm 40-50% thời gian thay dao và thiết lập máy

- Cải thiện 25-30% chất lượng bề mặt ở các vùng chuyển tiếp

Các nhà sản xuất như Sandvik Coromant và Mitsubishi đã giới thiệu các dòng dao phay bo góc biến thiên từ năm 2023, dự kiến sẽ phổ biến rộng rãi vào năm 2025.

Ứng dụng AI trong thiết kế cấu trúc dao: Trí tuệ nhân tạo và học máy đang được ứng dụng để tối ưu hóa thiết kế dao phay bo góc:

- Phân tích hàng triệu mẫu dữ liệu về điều kiện cắt và hiệu suất dao

- Tối ưu hóa hình dạng rãnh xoắn để cải thiện 30-40% khả năng thoát phoi

- Thiết kế lưỡi cắt không đối xứng để giảm rung động và tiếng ồn

- Dự đoán tuổi thọ dao và điểm gãy tiềm ẩn, cho phép thay dao đúng thời điểm

- Tự động điều chỉnh thông số cắt theo thời gian thực để tối ưu hóa hiệu suất

Kennametal đã giới thiệu dòng dao HARVI Ultra 8X sử dụng AI để tối ưu hóa thiết kế, cho hiệu suất cắt tăng 50% và tuổi thọ dao dài hơn 60% so với thiết kế truyền thống.

Xu hướng sử dụng vật liệu composite và ceramic trong tương lai: Các vật liệu tiên tiến đang thay thế dần hợp kim cứng truyền thống:

- Ceramic tăng cường nano (Nano-reinforced ceramics): Chịu nhiệt lên đến 1200°C, độ cứng vượt trội.

- Hợp kim cứng siêu vi hạt (Ultra-fine grain carbide): Kích thước hạt <0.2μm, tăng 40% độ bền và 25% tuổi thọ.

- Composite CBN-Carbide (Cubic Boron Nitride): Kết hợp độ cứng của CBN với độ dẻo dai của Carbide.

- Lớp phủ đa lớp nano (Multilayer nano-coatings): 10-20 lớp phủ siêu mỏng, tối ưu cho từng điều kiện cắt.

- PCD (Polycrystalline Diamond) trên nền Carbide: Cho gia công vật liệu composite và phi kim loại.

Các lớp phủ mới như AlTiCrSiN và ZrN-AlN đang được phát triển, cho khả năng chịu nhiệt lên đến 1100°C và hệ số ma sát thấp hơn 40% so với lớp phủ truyền thống.

Công nghệ kết nối IoT giám sát độ mòn real-time: Tích hợp cảm biến và IoT vào dao phay bo góc và máy gia công:

- Cảm biến đo lực cắt và nhiệt độ tại lưỡi dao theo thời gian thực.

- Phân tích âm thanh và độ rung để phát hiện dao mòn hoặc sắp gãy.

- Hệ thống cảnh báo sớm giúp dự đoán thời điểm thay dao chính xác.

- Phần mềm phân tích dữ liệu gia công tự động đề xuất điều chỉnh thông số cắt.

- Kết nối với hệ thống MES (Manufacturing Execution System) để tối ưu hóa lịch sản xuất.

DMG Mori đã giới thiệu hệ thống DMG MORI Messenger kết hợp với cảm biến thông minh trên dao cắt, giúp giảm 23% thời gian ngừng máy không kế hoạch và tăng 15% tuổi thọ dao.

Phân tích dự báo thị trường dao phay bo góc đến năm 2030: Theo báo cáo từ Grand View Research và dữ liệu thị trường ngành công cụ cắt:

- Thị trường dao phay bo góc toàn cầu đạt 2.8 tỷ USD vào năm 2023

- Dự kiến tăng trưởng CAGR 6.8% giai đoạn 2025-2030, đạt 4.5 tỷ USD vào năm 2030

- Khu vực châu Á-Thái Bình Dương (đặc biệt là Trung Quốc, Ấn Độ và Việt Nam) dẫn đầu tăng trưởng với CAGR 8.2%

- Phân khúc dao phay bo góc thông minh (tích hợp cảm biến) tăng trưởng nhanh nhất, CAGR 12.5%

- Ngành ô tô và hàng không vẫn là hai ngành tiêu thụ lớn nhất, chiếm 60% thị phần

Tại Việt Nam, thị trường dao phay bo góc dự kiến tăng trưởng 9.5% hàng năm, đạt 120 triệu USD vào năm 2030, chủ yếu nhờ sự phát triển của ngành công nghiệp phụ trợ ô tô và sản xuất khuôn mẫu.

Câu Hỏi Thường Gặp Về Dao Phay Bo Góc

Dao phay bo góc có thể thay thế hoàn toàn dao phay thông thường không?

Không, dao phay bo góc không thể thay thế hoàn toàn dao phay thông thường trong mọi ứng dụng. Dao phay bo góc xuất sắc trong việc gia công các bề mặt cần góc lượn tròn, tăng độ bền và chất lượng bề mặt, nhưng không phù hợp khi cần tạo các góc vuông chính xác. Trong nhiều xưởng sản xuất, lý tưởng nhất là kết hợp cả hai loại dao: sử dụng dao phay thông thường cho các công đoạn gia công thô và tạo góc vuông, sau đó sử dụng dao phay bo góc cho các công đoạn bán tinh và tinh để đảm bảo độ bền và chất lượng bề mặt.

Làm thế nào để chọn đúng bán kính bo R cho ứng dụng cụ thể?

Việc chọn bán kính bo R phù hợp phụ thuộc vào nhiều yếu tố:

- Độ bền cần thiết: Bán kính R càng lớn, độ bền góc càng cao. Nếu chi tiết chịu tải trọng lớn, nên chọn R lớn hơn (R1.5-R3.0).

- Độ chính xác yêu cầu: Nếu cần gia công các góc gần vuông, nên chọn R nhỏ (R0.2-R0.5). Nếu ưu tiên độ bền hơn góc chính xác, chọn R lớn hơn.

- Tỷ lệ R/D: Nên duy trì tỷ lệ R/D (bán kính bo/đường kính dao) trong khoảng 0.1-0.3 để đạt hiệu quả tối ưu. Ví dụ, dao D10mm nên chọn R1.0-R3.0.

- Vật liệu gia công: Vật liệu cứng và giòn (như gang, thép nhiệt luyện) nên sử dụng R lớn hơn để tăng độ bền dao. Vật liệu mềm như nhôm có thể sử dụng R nhỏ hơn.

- Ứng dụng cụ thể: Khuôn nhựa thường dùng R1.0-R3.0, khuôn đúc áp lực dùng R2.0-R5.0, chi tiết máy chịu tải trọng động dùng R1.0-R2.0, gia công tinh chi tiết dùng R0.2-R0.5.

Dao phay bo góc có phù hợp với gia công vật liệu cứng như inox, titanium không?

Có, dao phay bo góc đặc biệt phù hợp với gia công vật liệu cứng như inox và titanium. Thực tế, dao phay bo góc thể hiện ưu thế vượt trội khi gia công các vật liệu cứng vì những lý do sau:

- Cạnh cắt bo tròn giúp phân tán lực cắt, giảm áp lực tập trung, giảm hiện tượng biến cứng bề mặt vốn phổ biến khi gia công inox và titanium.

- Khi gia công inox, dao phay bo góc R0.5 với lớp phủ AlCrN hoặc AlTiN cho hiệu quả tốt nhất, có thể kéo dài tuổi thọ dao đến 60% so với dao phay thông thường.

- Đối với titanium, dao phay bo góc R1.0 kết hợp với chiến lược cắt trochoidal (đường cắt hình xoáy ốc) giúp giảm nhiệt độ cắt, cải thiện thoát phoi và tăng tuổi thọ dao đến 70%.

- Lưu ý quan trọng: Khi gia công vật liệu cứng với dao phay bo góc, nên giảm tốc độ cắt 20-30% và tăng lưu lượng làm mát so với gia công vật liệu thông thường.

Tần suất thay dao phay bo góc là bao lâu?

Tần suất thay dao phay bo góc phụ thuộc vào nhiều yếu tố như vật liệu dao, vật liệu gia công, điều kiện cắt và yêu cầu chất lượng bề mặt. Dưới đây là hướng dẫn tham khảo:

- Gia công thép carbon (C45): 120-150 giờ gia công với dao Carbide phủ TiAlN, hoặc khi vết mòn mặt sau đạt 0.2mm.

- Gia công inox: 60-80 giờ gia công với dao Carbide phủ AlCrN, hoặc khi vết mòn mặt sau đạt 0.15mm.

- Gia công nhôm: 200-250 giờ gia công với dao Carbide phủ DLC, hoặc khi quan sát thấy chất lượng bề mặt giảm sút.

- Gia công thép nhiệt luyện (>45HRC): 40-60 giờ gia công, hoặc khi vết mòn mặt sau đạt 0.1mm.

- Gia công titanium: 30-50 giờ gia công, cần kiểm tra dao thường xuyên hơn.

Dấu hiệu cần thay dao:

- Chất lượng bề mặt gia công giảm sút rõ rệt

- Âm thanh gia công thay đổi (tiếng rít hoặc ồn bất thường)

- Tăng công suất tiêu thụ của máy

- Vết mòn mặt sau vượt quá 0.2mm (hoặc 20% đường kính dao với dao nhỏ)

- Lớp phủ bị bong tróc >30% diện tích

Làm thế nào để nhận biết dao phay bo góc chất lượng?

Để nhận biết dao phay bo góc chất lượng cao, hãy chú ý các yếu tố sau:

- Kiểm tra nhãn mác và bao bì: Dao chất lượng luôn có thông tin rõ ràng về thương hiệu, thông số kỹ thuật và mã sản phẩm được khắc laser hoặc in trên thân dao. Bao bì thường có mã QR hoặc hologram chống hàng giả.

- Đánh giá độ hoàn thiện bề mặt: Dao chất lượng cao có bề mặt đồng đều, không có vết xước, lớp phủ mịn và đồng nhất. Quan sát dưới ánh sáng, lớp phủ chất lượng cao sẽ có màu sắc đều và ánh kim loại đặc trưng.

- Kiểm tra cạnh cắt: Sử dụng kính lúp hoặc kính hiển vi để kiểm tra cạnh cắt. Dao chất lượng cao có cạnh cắt sắc, đều, không có vết sứt mẻ và bán kính bo góc R đồng đều trên toàn bộ chiều dài cắt.

- Đánh giá độ đồng tâm: Lắp dao vào đầu kẹp chính xác và kiểm tra độ đảo của dao khi quay. Dao chất lượng cao có độ đảo <0.01mm, đảm bảo gia công chính xác và tuổi thọ dao dài.

- Kiểm tra thông số kỹ thuật: Đối chiếu thông số kỹ thuật thực tế với thông số công bố. Dao chất lượng cao có dung sai kích thước chặt chẽ, thường là h5 hoặc h6 cho chuôi dao, và ±0.01mm cho bán kính bo góc R.

Chi phí đầu tư dao phay bo góc có xứng đáng không?

Mặc dù chi phí đầu tư ban đầu cho dao phay bo góc cao hơn 20-30% so với dao phay thông thường, phân tích ROI (Return on Investment) cho thấy đây là khoản đầu tư hoàn toàn xứng đáng vì những lý do sau:

- Tuổi thọ dao dài hơn: Dao phay bo góc có tuổi thọ dài hơn 2-3 lần, giảm tần suất thay dao và chi phí mua dao dài hạn.

- Tăng năng suất gia công: Cải thiện 25-40% năng suất nhờ tốc độ cắt cao hơn và giảm thời gian ngừng máy.

- Giảm chi phí sản xuất: Giảm 15-25% chi phí sản xuất tổng thể nhờ giảm thời gian gia công, giảm tỷ lệ phế phẩm và tiết kiệm chi phí bảo dưỡng máy.

- Nâng cao chất lượng sản phẩm: Bề mặt gia công mịn hơn, giảm công đoạn hoàn thiện sau gia công.

- Tăng tuổi thọ sản phẩm: Các chi tiết được gia công bằng dao phay bo góc có tuổi thọ dài hơn 30-45% nhờ giảm tập trung ứng suất.

Phân tích thực tế từ nhiều doanh nghiệp cho thấy thời gian hoàn vốn (payback period) khi đầu tư dao phay bo góc chỉ từ 1.5-3 tháng, với ROI đạt 250-500% sau 1 năm sử dụng, tùy theo loại hình sản xuất và vật liệu gia công.

Có thể mài lại dao phay bo góc khi bị mòn không?

Có thể mài lại dao phay bo góc khi bị mòn, nhưng cần lưu ý một số điểm quan trọng:

- Loại dao có thể mài lại: Dao phay bo góc bằng hợp kim cứng (Carbide) có thể mài lại 1-2 lần nếu chỉ mòn nhẹ và không bị mẻ. Dao phay bo góc bằng thép gió (HSS) có thể mài lại nhiều lần hơn.

- Thiết bị mài phù hợp: Cần sử dụng máy mài CNC chuyên dụng với đá mài kim cương để đảm bảo độ chính xác của bán kính R sau khi mài. Không nên mài thủ công vì sẽ làm thay đổi hình dạng và góc cắt.

- Thay đổi kích thước: Sau khi mài, đường kính dao sẽ giảm nhỏ (thường 0.05-0.1mm) và bán kính bo góc R cũng giảm (khoảng 0.02-0.05mm). Cần tính toán bù trừ trong chương trình gia công.

- Lớp phủ: Sau khi mài, dao sẽ mất lớp phủ ban đầu. Có thể gửi dao đi phủ lại lớp phủ mới nếu có điều kiện, hoặc sử dụng dao đã mài cho các công đoạn ít quan trọng hơn.

- Tính kinh tế: Với dao đường kính nhỏ (<6mm) hoặc dao có giá thành thấp, việc mài lại thường không kinh tế bằng việc thay dao mới. Với dao đường kính lớn và giá trị cao, việc mài lại có thể tiết kiệm 40-60% chi phí so với mua dao mới.

Lưu ý: Các dao phay bo góc đã qua mài lại thường được khuyến nghị sử dụng cho gia công bán tinh hoặc thô, không nên sử dụng cho gia công tinh yêu cầu độ chính xác và chất lượng bề mặt cao.

Tổng Kết

Dao phay bo góc đã trở thành công cụ không thể thiếu trong ngành gia công cơ khí hiện đại nhờ những lợi ích vượt trội về kỹ thuật và kinh tế. Với khả năng giảm 60-70% ứng suất tập trung tại góc cắt, tăng tuổi thọ dao gấp 2-3 lần, và nâng cao chất lượng bề mặt gia công, dao phay bo góc mang lại hiệu quả đáng kể trong nhiều lĩnh vực từ sản xuất khuôn mẫu, chế tạo máy đến các ngành công nghiệp hàng không và y tế.

Để tối ưu hiệu quả sử dụng dao phay bo góc, cần chú ý lựa chọn đúng thông số dao phù hợp với từng ứng dụng cụ thể. Bán kính bo góc R, vật liệu dao và lớp phủ là những yếu tố quyết định hiệu suất gia công. Việc áp dụng đúng quy trình gia công chuẩn, thông số cắt phù hợp và bảo dưỡng dao định kỳ cũng góp phần quan trọng trong việc kéo dài tuổi thọ dao và đảm bảo chất lượng sản phẩm.

Xu hướng phát triển công nghệ dao phay bo góc trong tương lai hướng đến các giải pháp thông minh hơn như dao phay bo góc biến thiên, ứng dụng AI trong thiết kế và tích hợp IoT để giám sát độ mòn theo thời gian thực. Những công nghệ này hứa hẹn mang lại hiệu quả gia công cao hơn nữa, đồng thời giảm thiểu chi phí sản xuất và tăng cường tính bền vững.

Với ROI (Return on Investment) có thể đạt 250-500% sau một năm sử dụng, việc đầu tư vào dao phay bo góc chất lượng cao là lựa chọn sáng suốt cho các doanh nghiệp gia công cơ khí. Đặc biệt, việc lựa chọn đúng nhà cung cấp uy tín và sản phẩm phù hợp sẽ quyết định hiệu quả dài hạn của khoản đầu tư này.

Bạn đã có kinh nghiệm sử dụng dao phay bo góc trong dự án nào chưa? Loại dao phay bo góc nào đã mang lại hiệu quả tốt nhất cho công việc của bạn? Hãy chia sẻ kinh nghiệm của mình để cùng nhau nâng cao hiệu quả gia công và chất lượng sản phẩm trong ngành cơ khí Việt Nam.

Để được tư vấn chi tiết về dao phay bo góc phù hợp với nhu cầu gia công cụ thể, hãy liên hệ với các chuyên gia tại Nam Dương Tool – nhà cung cấp dụng cụ cắt kim loại và phụ kiện máy gia công cơ khí hàng đầu tại Việt Nam với hơn 10 năm kinh nghiệm trong ngành.