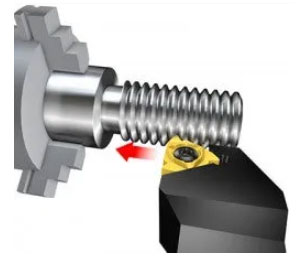

CÁC MẸO NHỎ TRONG GIA CÔNG TIỆN REN

Một vấn đề phổ biến trong gia công tiện ren là phoi cuộn quanh rô-bốt, mâm cặp, dụng cụ và chi tiết. Các phoi cũng có thể bị kẹt trong băng chuyền, gây hư hỏng và mất thời gian gia công hiệu quả. Kiểm soát phoi thành công là chìa khóa để có chất lượng chi tiết tốt khi tiện ren. Thực hiện theo các mẹo gia công tiện ren của chúng tôi để kiểm soát phoi tốt và tuổi thọ dụng cụ dài hơn.

Phương pháp tiện ren gián đoạn

Sử dụng phương pháp tiện ren gián đoạn để kiểm soát phoi tốt nhất có thể. Phương pháp này cho phép các chuyển động dao động của dụng cụ tạo ra các vết cắt bị gián đoạn trên tất cả các lần chạy ngoại trừ lần cuối cùng. Nó cung cấp khả năng kiểm soát quy trình và chất lượng ren cao nhất.

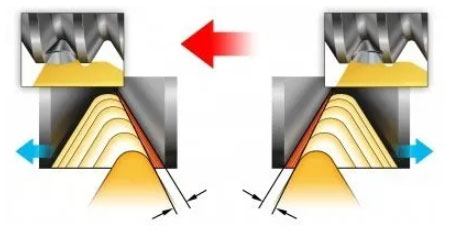

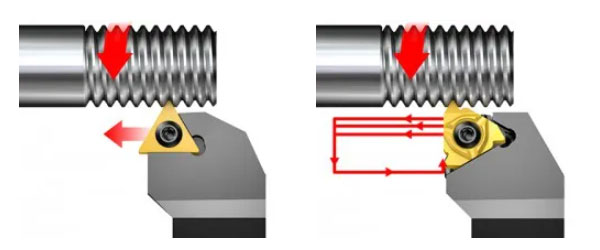

Bước tiến ngang sườn tịnh tiến

Đối với các nguyên công tiện ren thông thường, hãy sử dụng bước tiến ngang sườn tịnh tiến để kiểm soát phoi tốt nhất. Bước tiến dao ngang sườn tịnh tiến cho phép xử lý ren giống như một nguyên công tiện thông thường. Nó cung cấp một quy trình được kiểm soát, tạo ra ít sự cố về phoi hơn và do đó, mang lại tuổi thọ công cụ có thể dự đoán được và chất lượng ren cao hơn.

Bước tiến ngang sườn ngược lại

Với tiến dao sườn ngược lại, chíp dao có thể cắt bằng cách sử dụng sườn sau (sườn đối diện), nghĩa là có thể định hướng phoi theo hướng chính xác. Điều này rất quan trọng đối với các nguyên công tiện ren trong, đặc biệt khi gia công lỗ đáy. Sử dụng phương pháp này để gia công liên tục, không gặp sự cố mà không bị dừng ngoài kế hoạch.

| Bước tiến ngang sườn tịnh tiến tiêu chuẩn | Hướng bước tiến dao | Bước tiến ngang sườn ngược lại |

|

||

| Hướng phoi | Hướng phoi | |

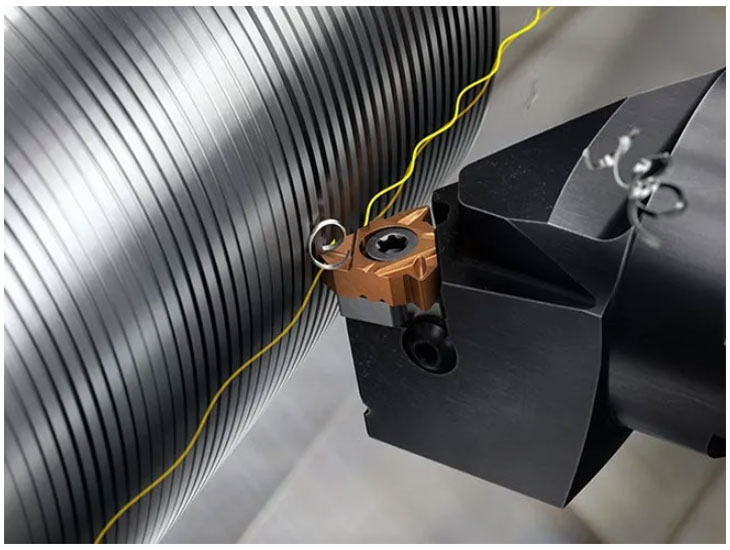

Mẹo về dầu cắt và dung dịch làm mát trong tiện ren

Dầu cắt và dụng cụ với làm mát chính xác được khuyến nghị để tối ưu hóa việc kiểm soát phoi và thoát phoi. Làm mát chính xác có những ưu điểm sau khi tiện ren:

– Nhiệt độ được kiểm soát ở lưỡi cắt.

– Sơ tán phoi tốt.

– Cải thiện kiểm soát phoi.

Khi sử dụng chất làm mát bên ngoài, thường chỉ một lượng nhỏ dung dịch làm mát đi vào ren và do đó, rất ít dung dịch làm mát sẽ có tác dụng.

Với dung dịch làm mát bên trong, tia dung dịch làm mát tiếp cận lưỡi cắt ngay cả trong các ren sâu. Dung dịch làm mát làm giảm nhiệt độ một cách hiệu quả, giúp:

– Cho phép sử dụng chế độ cắt cao hơn hoặc lớp phủ cứng hơn.

– Cải thiện kiểm soát phoi và độ nhám bề mặt.

Nhiệt độ thấp hơn có thể làm giảm mài mòn chíp tiện ren, ví dụ: mài mòn sườn và biến dạng dẻo, và do đó kéo dài tuổi thọ của dụng cụ. Tuy nhiên, nhiệt độ quá thấp sẽ rút ngắn tuổi thọ của dụng cụ, vì việc giảm nhiệt độ quá nhiều trong các vật liệu dính, ví dụ: thép không gỉ, sẽ dẫn đến hàn cạnh cắt (BUE).

Kiểm tra đường kính ren

Bạn cần phải đảm bảo đường kính phôi phù hợp với thông số kỹ thuật trước khi tiện ren.

– Với đường kính quá lớn đối với ren ngoài hoặc quá nhỏ đối với ren trong: vết cắt đầu tiên sẽ rất lớn và có thể gây vỡ chíp tiện ren.

– Đường kính quá nhỏ đối với ren ngoài hoặc quá lớn đối với ren trong có thể dẫn đến đường kính ren không chính xác.

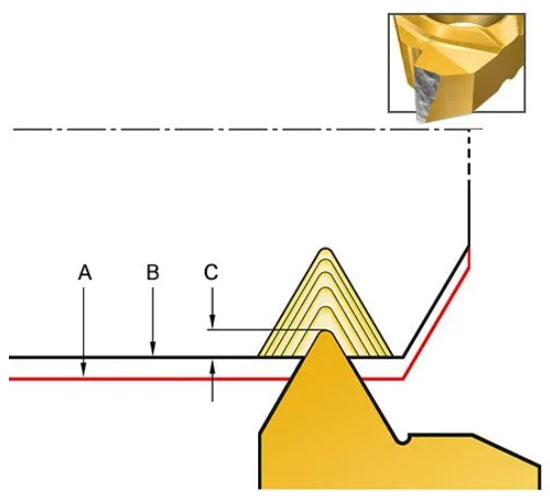

A: Đường kính tiện lớn hơn so với đường kính ren ngoài

B: Đúng kích thước đường kính ren ngoài

C: Lớp cắt đầu tiên của chu kỳ tiện ren

Mẹo tăng tuổi thọ dao tiện ren

Việc kiểm tra chặt chẽ chíp tiện sau khi tiện ren sẽ cho phép bạn đạt được kết quả tối ưu về tuổi thọ dụng cụ, tốc độ cắt và chất lượng ren.

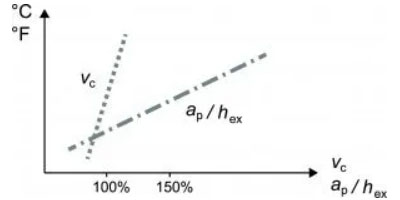

Hai thông số gia công chính có ảnh hưởng đến tuổi thọ dụng cụ là bước tiến và tốc độ cắt. Việc tăng một trong hai thông số này sẽ giảm thời gian gia công trên mỗi chi tiết nhưng cũng sẽ làm tăng nhiệt độ. Nhiệt độ quá cao sẽ làm giảm tuổi thọ của dụng cụ.

Để tìm ra tuổi thọ dụng cụ tối ưu, trước hết sẽ có lợi hơn nếu tối ưu hóa bước tiến dao (chiều dày phoi). Việc tăng bước tiến dao (chiều dày phoi) sẽ dẫn đến mức tăng nhiệt độ nhỏ hơn so với việc tăng tốc độ cắt. Mặt khác, chiều dày phoi quá cao có thể làm quá tải chíp tiện.

Sử dụng dung dịch làm mát để giảm nhiệt độ. Dung dịch làm mát chính xác dưới có ảnh hưởng lớn nhất.

Biểu đồ sự thay đổi nhiệt độ khi tăng tốc độ cắt và bước tiến dao

| Bước tiến dao, ap | – Mòn sườn cắt nhanh chóng.

– Lẹo dao (Built-up edge). – Không kinh tế. |

Mất kiểm soát phoi.

Bề mặt chi tiết kém. Mòn mặt trước/biến dạng dẻo. Tiêu thụ điện năng cao. Va đập chíp dao. Vỡ chíp dao. |

| Tốc độ cắt, vc | – Lẹo dao (Built-up edge).

– Không kinh tế. |

Mòn sườn cắt nhanh chóng.

Mất kiểm soát chip. Bề mặt chi tiết kém. Mòn mặt trước/biến dạng dẻo. Tiêu thụ điện năng cao. |

Tối ưu chiều dày phoi trong gia công tiện ren

Khi gia công vật liệu cứng, tránh chiều sâu cắt nhỏ, và do đó cắt vào bề mặt gia công cứng.

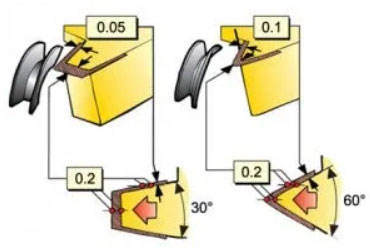

Nếu bán kính mũi cắt là 0,2 mm (0,008 inch), chiều dày phoi trên các cạnh sẽ là:

– 0,05 mm (0,002 inch) với mũi ren 30°.

– 0,1 mm (0,004 inch) với mũi ren 60°.

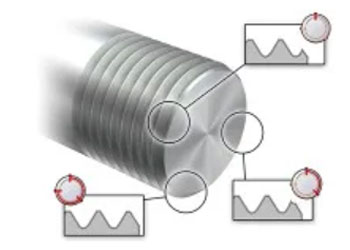

Bán kính đầu chíp tiện và tuổi thọ dao tiện ren

Bán kính đầu chíp tiện là điểm nhỏ nhất trên chíp tiện và có nhiều khả năng bị vỡ nhất dưới áp lực cực lớn của hoạt động tiện ren.

Bán kính chíp tiện khác nhau đáng kể đối với các loại chíp tiện khác nhau và cần xem xét tốc độ cắt và số lần cắt để tối ưu hóa hiệu suất và độ an toàn gia công.

Chíp tiện biên dạng ren NPT và NPTF có bán kính mũi nhỏ nhất trong phạm vi tiêu chuẩn. Để có hiệu suất tối ưu, hãy tăng số lần cắt và giảm tốc độ cắt.

Chíp tiện ren bên trong có bán kính mũi nhỏ hơn đáng kể so với chíp tiện ren bên ngoài.

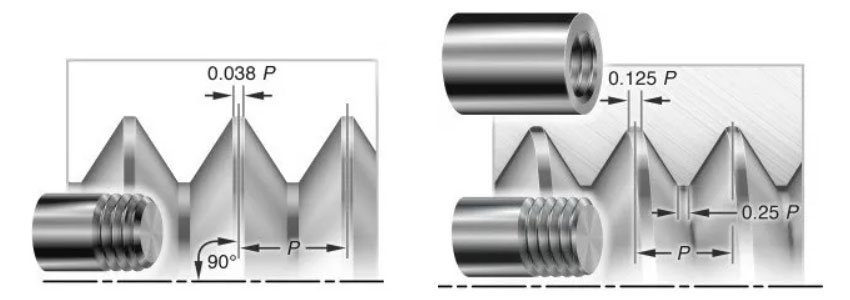

Ren ống Ren thông thường

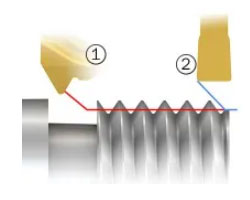

Gia công trước bằng dao tiện trước khi tiện ren hoàn thiện

Cả năng suất và tuổi thọ của dụng cụ đều có thể được cải thiện bằng cách gia công trước khi tiện ren bằng dụng cụ tiện có chíp tiện 55° hoặc 60° trước khi thực hiện bước hoàn thiện bằng dụng cụ tiện ren.

Khi gia công ren có đường kính và đỉnh bán kính nhỏ, việc gia công trước tương tự cũng có thể được thực hiện bằng tiện ren thô sử dụng chíp tiện có cùng góc nhưng bán kính mũi lớn hơn. Sau đó, một lượng dư gia công được để lại cho các bước cắt hoàn thiện còn lại được gia công bằng chíp tiện ren.

Gia công trước bằng dao tiện tam giác Hoàn thiện với chíp tiện ren

Xử lý ba-via trong tiện ren

Xử lý ba-via phần đầu của ren

Nếu các ba-via xuất hiện, chúng có xu hướng hình thành ở đầu ren trước khi chíp tiện tạo ra biên dạng đầy đủ. Những ba-via này có thể gây ra các vấn đề và cần được loại bỏ, đặc biệt là trong ngành thủy lực và chế biến thực phẩm, nơi yêu cầu về dung sai và chất lượng cao của ren.

Các ba-via có nhiều khả năng xuất hiện nhất ở các inox (thép không gỉ) khó gia công và inox duplex.

Có thể mài bavia ren bằng các dụng cụ tiện tiêu chuẩn. Điều quan trọng là phải đặt vị trí chính xác của chíp tiện bavia trong mối liên hệ đến ren, bước ren và vòng ren.

Làm thế nào để xử lý ba-via khi tiện ren

- Sử dụng vòng ren tiêu chuẩn với bước tiến dao được khuyến nghị. Chíp tiện ren phải thoát khỏi ren ở góc 45°.

- Sử dụng cùng một chương trình tiện ren với cùng tốc độ cắt và chíp tiện rãnh và cắt đứt bằng một nửa số lần chạy. Lập trình chiều dài gờ bavia trước khi thoát 45° thành 1× bước ren và đo điểm “0” theo hướng dẫn cài đặt bên dưới.

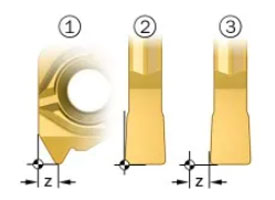

Hướng dẫn cài đặt điểm “0” khhi tiện ren

- Thiết lập điểm “0” của chíp tiện ren.

- Đo điểm “0” trên chíp tiện rãnh và cắt đứt.

- Bù trừ chíp tiện rãnh và cắt đứt với khoảng cách z.

Ba-via đường kính ren

Khi tiện ren bằng chíp tiện ren hình chữ V, ba-via thường được tạo ra trên đỉnh ren. Đối với ren yêu cầu chất lượng cao, chúng ta cần phải loại bỏ ba-via này.

Đối với Ren nhiều đầu mối

Một chủ đề đa bắt đầu với ba lần bắt đầu

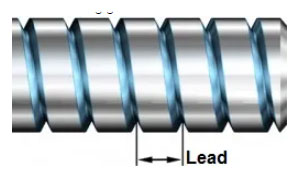

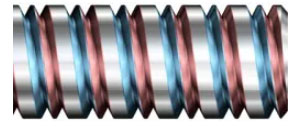

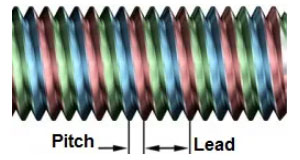

Ren nhiều đầu mối là các ren có hai hoặc nhiều rãnh ren song trở lên. Bước xoắn (lead) của loại ren này sau đó sẽ lớn hơn so với vít một đầu.

Vị trí dẫn đầu tăng tương đối so với cao độ theo bội số bằng với số lần bắt đầu:

Ren 1 đầu mối ‒ Bước xoắn và bước ren bằng nhau.

Ren 2 đầu mối ‒ Bước xoắn gấp đôi bước ren.

Ren 3 đầu mối ‒ Bước xoắn gấp 3 lần bước ren,v.v…

Để tạo ren nhiều đầu mối, hãy tạo một rãnh ren đơn với một số lần cắt, tiếp theo là rãnh ren thứ hai với một số lần cắt, sau đó là rãnh ren thứ ba với một số lần cắt.

Điều quan trọng là chọn đúng miếng đệm. Sử dụng giá trị bước xoắn để tính toán góc nghiêng chính xác (góc xoắn) và chọn miếng đệm cho phù hợp. Xem phần: Cách chọn hạt dao tiện ren và miếng đệm.

Rãnh ren đầu tiên

Rãnh ren thứ hai

Rãnh ren thứ ba

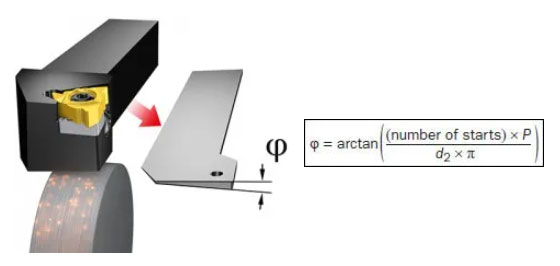

Điều chỉnh dao tiện ren ngoài

Với khoảng cách lớn gấp đôi, lớn gấp ba lần,v.v… góc dẫn sẽ có sự thay đổi mạnh mẽ, mà trong những trường hợp xa hết mức, phạm vi của miếng đệm không bao phủ được. Đối với những trường hợp đặc biệt này, cán dao tiện ren ngoài có thể được phay/mài theo hướng của góc dẫn.

– Đừng mài trên miếng đệm. Điều này sẽ ảnh hưởng đến sự ổn định của toàn bộ hệ thống.

– Tính góc dẫn φ (góc xoắn) và đặt một cán dao đặc biệt.

– Nếu một bước lớn được áp dụng cho một đường kính nhỏ, góc dẫn sẽ lớn.

—————–

Công ty TNHH dụng cụ cắt Nam Dương là nhà cung cấp hàng đầu về dụng cụ cắt kim loại và các đồ gá gá kẹp trên máy gia công cơ khí. Hãy liên hệ với chúng tôi để có tư vấn và báo giá tốt nhất về các sản phẩm bạn cần!